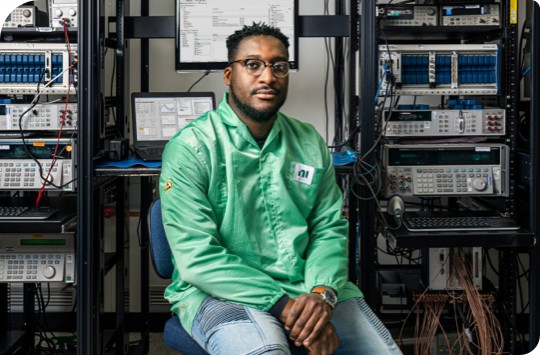

Maximice la productividad y reduzca los costos con los servicios de NI. Somos su socio confiable y conector con expertos y estamos aquí para ayudarlo a Engineer Ambitiously™.

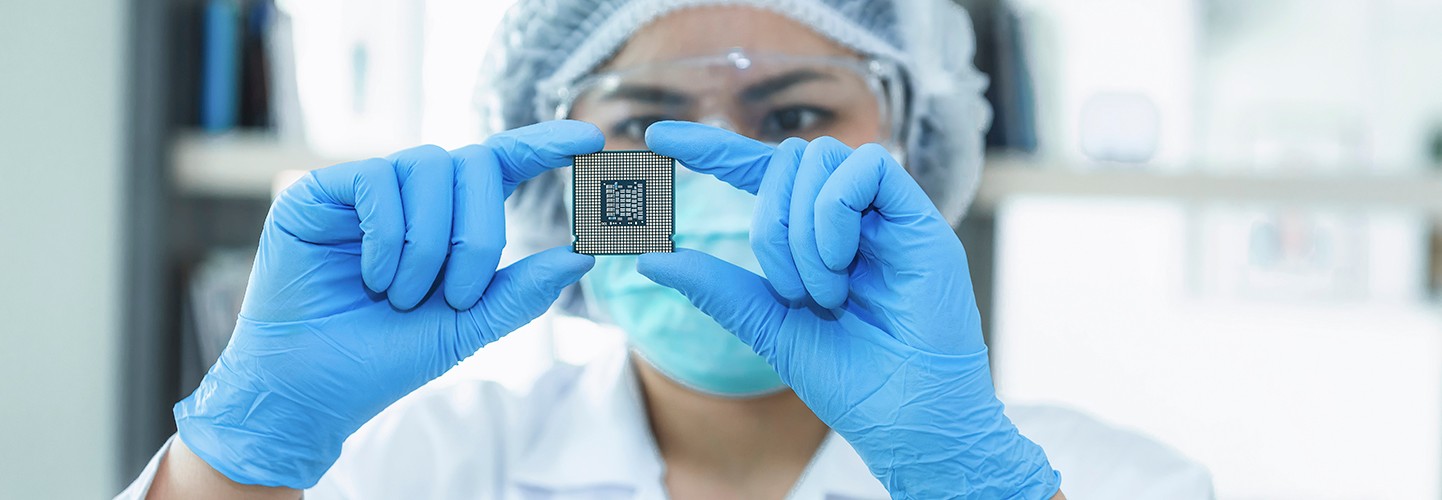

Si usted es como nosotros, probablemente se esté preguntando: ¿Qué sigue para semiconductores? Desde 5G hasta detección óptica y conducción autónoma, su industria juega un papel importante en forjar un futuro mejor. Es un privilegio para nosotros innovar usted.

Testimonios

Nuestra filosofía de trabajo se basa en dar prioridad a las necesidades de nuestros clientes y en elevar el impacto de su creatividad e innovación. Estamos orgullosos de trabajar con ingenieros y empresas de semiconductores para resolver algunos de los desafíos más complejos del mundo.

Servicios de NI

Maximice la productividad y reduzca los costos con los servicios de NI. Somos su socio confiable y conector con expertos y estamos aquí para ayudarlo a Engineer Ambitiously™.