Pruebas de calidad de celdas de batería: Convertir las pruebas en una ventaja competitiva

Información general

Las baterías son complejas. Algunos aspectos de su rendimiento y degradación ni siquiera los expertos los entienden completamente. Se podría decir que probar una batería se parece más a probar el cuerpo humano que probar una tarjeta de circuito. Al igual que los humanos, las baterías son dinámicas, su condición cambia debido a su entorno y uso, y cada una se comporta de manera un poco diferente. Si combinamos esta ambigüedad con la necesidad de aumentar el rendimiento, reducir los tiempos de pruebas y escalar la producción, vemos que la industria debe evolucionar rápidamente.

A medida que la industria automotriz atraviesa una transformación masiva para electrificar los vehículos, las baterías se vuelven el centro de atención. Quizás ningún componente haya tenido nunca un impacto tan significativo en el producto final y al mismo tiempo haya experimentado tan rápido sus propios cambios tecnológicos.

Los enfoques históricos para la prueba de celdas de batería no se transfieren a la perfección a las nuevas tecnologías de baterías, lo que puede producir resultados inexactos e información inadecuada. Debemos rediseñar y transformar nuestros procesos utilizando IA, ML, automatización y transformación digital para mejorar la precisión, optimizar la eficiencia y proporcionar información valiosa.

Las baterías presentan requisitos únicos de cobertura de prueba. Los fabricantes de automóviles están acostumbrados a probar sistemas electromecánicos, pero las baterías también incluyen elementos químicos. Esta variable adicional introduce una capa adicional de complejidad que requiere no solo procedimientos de pruebas eléctricas y mecánicas, sino que también requiere comprender y monitorear los procesos electroquímicos que son parte integral del funcionamiento y el rendimiento de una batería.

Repasemos los conceptos básicos de la producción de baterías, comparemos métodos de pruebas y analicemos soluciones avanzadas de pruebas. Contáctenos para aprender más sobre la ventaja competitiva de NI en pruebas de celdas de batería.

Contenido

- Descripción general de la producción de baterías

- Beneficios de incorporar pruebas en la producción de celdas de batería

- La ventaja competitiva de NI en pruebas de celdas de batería

- Convierta las pruebas en una ventaja estratégica

- Pasos siguientes

Descripción general de la producción de baterías

Es difícil hablar sobre pruebas de celdas de batería sin comprender el proceso de producción. La producción de celdas de batería requiere muchos pasos utilizando diferentes tecnologías y dominios, como mezcla de compuestos químicos, ensamble mecánico, laminación de materiales, soldadura y más. Cada paso tiene un profundo impacto en la calidad de la batería final. Para resumir, el proceso de producción se agrupa en algunas macroáreas: fabricación de electrodos, ensamble de celdas, fase de acondicionamiento y ensamble del paquete.

Fabricación de electrodos

La fabricación de electrodos es donde los principales componentes de una batería se fabrican a partir de materias primas. Este proceso comienza con la mezcla de una pasta, la aplicación de la pasta a láminas de metal y el corte de las láminas recubiertas para las etapas posteriores. Estas láminas recubiertas se convierten en ánodos y cátodos, que son los electrodos de la batería.

Una mezcla de materiales activos, solventes y un aglutinante forman la pasta que se utiliza en los electrodos para almacenar cargas. La fórmula para la pasta depende de la química de la celda y del tipo de electrodo (ánodo o cátodo). La mezcla de pasta prepara el escenario para el rendimiento de una celda de batería. La pasta se aplica a láminas de metal a través de un proceso de recubrimiento preciso. Luego, el recubrimiento debe secarse para que los solventes puedan evaporarse, dejando solo el material activo en la lámina. Las dimensiones de las láminas influyen en la arquitectura y el formato de la celda.

Durante los procesos de recubrimiento y secado, se monitorean y controlan múltiples variables. La viscosidad de la pasta, la velocidad del recubrimiento y la tensión de la lámina afectan el espesor y la uniformidad del recubrimiento. La temperatura y la humedad deben ser estrictamente reguladas durante el proceso de secado. Las láminas secas se pasan y se comprimen entre los rodillos en el proceso de calandrado . El calandrado mejora la uniformidad, reduce el grosor total del electrodo y suaviza las imperfecciones. Luego, las hojas de electrodos se pre-cortan en formas manejables para el ensamble de la celda.

Ensamble de la celda

El ensamble de la celda de batería se realiza en un entorno rigurosamente controlado para evitar la degradación de los electrodos por la humedad, las partículas de polvo, la expansión térmica y la compresión de los materiales. Los electrodos se ensamblan en una celda de batería a través de un proceso de corte, apilamiento, empaque y sellado.

- Los electrodos se cortan en formas apropiadas, dependiendo del tamaño final de la celda, como cilíndrico, de bolsa, prismático, etc.

- Los electrodos de ánodo y los electrodos de cátodo se apilan con un separador entre ellos. En este proceso se utilizan diferentes técnicas dependiendo de la arquitectura de la celda. En todos los casos, la alineación de las capas es crucial para garantizar que no haya contacto entre el ánodo y el cátodo porque cualquier contacto provocaría un cortocircuito.

- Se sueldan tiras delgadas de metal conductor llamadas pestañas al ánodo y al cátodo. Estas pestañas conectan los electrodos al circuito externo.

- La celda se ensambla en un material de empaque preformado, dependiendo del tamaño..

- Las celdas en paquete se llenan con un electrolito que facilita el movimiento de iones de litio entre el ánodo y el cátodo durante la carga y la descarga. Se requiere absoluta precisión en el proceso de llenado. Los errores o la contaminación podrían degradar el rendimiento de la batería o incluso implicar riesgos de seguridad.

- Las celdas llenas reposan durante un período de tiempo, llamado remojo. El proceso de remojo permite que los electrolitos saturen completamente los materiales del electrodo y garantiza que no queden burbujas de aire atrapadas en la celda.

- La celda de batería está sellada para evitar fugas de electrolito y para evitar que entre aire y humedad.

Fase de acondicionamiento

En esta etapa, la celda de batería se ve como una batería, pero no está activa. La celda se activa a través de un proceso llamado formación, que permite que la celda almacene y libere energía eléctrica.

Durante la formación, la celda de batería se somete a un ciclo de carga y descarga. Durante la carga, el electrolito reacciona con los materiales del electrodo y los iones de litio se mueven desde el cátodo al ánodo, formando la capa SEI (interfase de electrolito sólido). La capa SEI evita la descomposición del electrolito y permite el paso de los iones de litio. Después de cada ciclo de formación, la celda de batería pasa por un proceso de eliminación de gases no deseados generados por reacciones químicas dentro de la celda. Luego, la celda se deja envejecer y estabilizar en un entorno controlado antes de someterse a otro proceso de formación.

Estos procesos y ciclos varían mucho para cada fabricante de celdas y se repiten con diferentes técnicas. Toda esta fase es crucial para el funcionamiento adecuado y la longevidad de la celda de batería. El desafío es que lleva días; y tradicionalmente, usted no sabrá si tiene una buena capa SEI hasta que finalice este proceso.

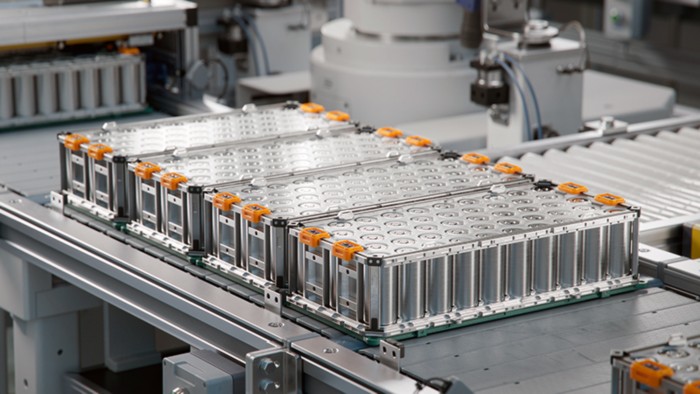

Ensamble del paquete de batería

El ensamble del paquete de baterías consiste en el proceso de ensamblar celdas de batería individuales en un paquete de baterías completo. Las celdas de batería se deben clasificar, los módulos se ensamblan e interconectan y se instala un sistema de administración de baterías (BMS) antes de colocarlos en la cubierta final. El BMS es un componente crítico que monitorea y controla el rendimiento del paquete de baterías. Realiza un seguimiento de parámetros como voltaje, corriente, temperatura y estado de carga. También se puede ajustar según sea necesario para mantener un rendimiento y una seguridad óptimos.

Figura 1: Módulos de batería

- Las celdas se clasifican según sus capacidades y resistencias internas. Para un rendimiento y una vida útil óptimos, las celdas dentro de un paquete de baterías deben tener características de rendimiento similares. Las celdas que varían demasiado podrían provocar desequilibrios al cargar y descargar, degradando el rendimiento del paquete con el tiempo.

- Las celdas se organizan físicamente en módulos y se conectan en una combinación de circuitos en serie y paralelo para alcanzar la capacidad y el voltaje deseados. Se pueden conectar varios módulos mediante unión de cables o tiras o tiras conductoras de soldadura a las terminales de las celdas o módulos. La construcción depende de los requisitos del dispositivo o vehículo donde se utilizará el paquete de baterías.

- Los módulos y BMS se colocan en una carcasa o cubierta. La cubierta protege los componentes de daños físicos, ayuda a controlar el calor y proporciona aislamiento eléctrico.

Los ingenieros de validación utilizan varias pruebas para verificar aspectos de calidad y rendimiento de las celdas de batería. Cada prueba tiene diferentes objetivos, ventajas y desventajas. Para obtener más información sobre estas pruebas, consulte Una ventaja: Pruebas de calidad de celdas de batería en la producción de vehículos eléctricos.

Beneficios de incorporar pruebas en la producción de celdas de batería

Dependiendo de la aplicación y la arquitectura, un paquete de baterías para un VE puede incluir cientos o miles de celdas para cada paquete. McKinsey estima que los productores mundiales de baterías solo tienen alrededor del 10% de la capacidad requerida para cumplir con los objetivos de 2030. La disponibilidad y la producción de mejores baterías son fundamentales para ayudar a la industria automotriz a mantener el rumbo y cumplir con sus demandas proyectadas.

Figura 2: Paquetes de Baterías

La mayoría de las personas asocian las pruebas de calidad con seguridad y rendimiento, que sin duda son vitales, pero la calidad de las celdas de batería también es fundamental para aumentar la producción, responder a las demandas de los clientes y cumplir con los requisitos reglamentarios sin perder de vista el resultado final.

Detectar defectos con anticipación

Cada paso durante la producción de celdas de batería es crítico y es un proceso largo que puede llevar semanas. Los principales productores deben dejar de realizar pruebas de final de línea. Las pruebas deben integrarse en todo el proceso de fabricación, así los defectos se encuentran más pronto y más cerca de donde se produjeron.

Detectar defectos lo antes posible permite un uso más eficiente de la materia prima, reduce la reelaboración, aumenta el rendimiento de la batería y mejora el rendimiento de la producción.

Por ejemplo, la fabricación de electrodos es el comienzo del proceso de producción. Pueden producirse varios defectos, como recubrimiento agrietado debido a que el proceso de secado es demasiado rápido, recubrimiento que no cubre uniformemente el electrodo, arrugas y grietas en las láminas del electrodo, etc. Los procesos de inspección robustos son vitales en esta fase para detectar defectos antes de invertir costosas materias primas en un producto potencialmente defectuoso o de calidad inferior.

En los procesos de producción posteriores, es posible que tenga una mala alineación del separador y los electrodos, dendritas y conexiones defectuosas durante el ensamble de la celda, o una capa SEI desigual durante la formación. Todos estos defectos podrían conducir a una degradación del rendimiento, un envejecimiento acelerado o un cortocircuito interno que puede provocar eventos térmicos.

La detección temprana de defectos comienza con un enfoque de desplazamiento a la izquierda. Integrar las pruebas en el diseño del producto no solo impulsa la velocidad y la calidad, sino que también paga dividendos. La investigación de Gartner reveló que las organizaciones que prestaron mucha atención en la calidad del producto al principio de las etapas de desarrollo de nuevos productos (NPD) obtuvieron un 20% más de retorno que aquellas que no lo hicieron.

Herramientas como la ingeniería digital y la validación virtual son grandes facilitadores. Al someter los prototipos y los diseños experimentales a pruebas rigurosas, los ingenieros de diseño pueden evaluar los defectos del diseño, la capacidad de fabricación y las oportunidades de mejora. Un enfoque iterativo ayuda a perfeccionar el producto y la tecnología, garantizando un rendimiento y una fiabilidad óptimos.

Incorporar hiper-automatización

Realizar pruebas exhaustivas en el laboratorio de baterías es una cosa, pero escalar para un entorno de producción de alto volumen es un nuevo desafío. Los volúmenes de producción en rápido crecimiento, los largos tiempos de prueba y el tamaño físico de la línea de producción representan complejidades únicas para las pruebas de celdas de batería en comparación con los desafíos de producción tradicionales.

Para integrar más pruebas en un entorno de producción de baterías, la automatización es absolutamente imprescindible. Es la forma más limpia y confiable de garantizar controles estrictos, reducir el ruido en los resultados de las pruebas y mejorar la detección de fallas durante la conducción. Esta coherencia también es fundamental para cumplir con los requisitos normativos y de auditoría.

La hiper-automatización lleva estos beneficios al siguiente nivel con tecnologías avanzadas, como IA, ML, automatización robótica de procesos (RPA) y otras herramientas digitales. Enfatiza la integración de diferentes sistemas, herramientas y fuentes de datos para una perfecta automatización en todo el flujo de trabajo. Si desea aumentar la producción, gestionar los costos y mejorar la calidad, la hiper-automatización debe tener un lugar en su estrategia de pruebas.

Aprovechar los datos

Miles de nodos de pruebas y medidas se recopilan en toda la línea de producción de celdas de batería. La estandarización de los datos de pruebas permiten a los ingenieros aprender más sobre los sistemas de baterías, la calidad y el rendimiento. Al alimentar los datos de producción para la validación y el diseño del producto, el valor de los datos se maximiza para mejorar el producto y perfeccionar los procesos de fabricación.

La tecnología está evolucionando rápidamente, al igual que la comprensión de cómo detectar errores de manera confiable utilizando medidas y algoritmos avanzados. La AI y ML pueden ayudar a detectar las anomalías que la comprensión humana actual aún no puede identificar. Al identificar tendencias con análisis inteligente, los productores pueden comprender mejor el funcionamiento interno de una celda, evitar que se introduzcan defectos e impulsar un mejor rendimiento de la batería.

La ventaja competitiva de NI en pruebas de celdas de batería

Los vehículos eléctricos, los fabricantes de baterías y los OEM están bajo una presión continua para acelerar la producción, sin sacrificar la precisión, la repetibilidad y la trazabilidad. Mientras los actores de la industria compiten para lograr sus objetivos, NI ha aprovechado décadas de experiencia en pruebas, medidas, adquisición de datos, acondicionamiento de señales y hardware modular para diseñar soluciones de pruebas de baterías de la próxima generación que resuelven nuevos desafíos.

Figura 3: Laboratorio de validación de celdas de batería

Estas soluciones están diseñadas para estar preparados para el futuro, adaptarse a las necesidades de los clientes e impulsar el valor. La amplia variedad de interfaces y software para capturar, estandarizar, administrar y analizar los datos de prueba de una manera simplificada permite a NI cubrir el amplio espectro de necesidades en una organización.

Las soluciones de NI están a la vanguardia de la tecnología de sistemas de pruebas de celdas de batería. Estas soluciones integradas de hardware y software están optimizadas para construir sistemas de pruebas automatizadas y análisis avanzado con un espacio físico reducido. Este enfoque permite realizar pruebas exhaustivas en toda la línea de producción sin limitaciones de tiempo o espacio. La plataforma modular PXI impulsa flujos de trabajo optimizados y máxima flexibilidad.

Hardware

El sistema de pruebas de producción de módulos y celdas de baterías de vehículos eléctricos comienza con la plataforma PXI . Como sistema modular, organiza toda la instrumentación y las funciones en un sistema de cómputo centralizado, y los módulos PXI abarcan una amplia variedad de E/S e instrumentación especializada. Con esta flexibilidad, usted puede lograr una alta densidad de medidas en un solo chasis (ACIR, OCV, HPCD, fugas, EIS y más). La plataforma PXI también permite una combinación de entradas simultáneas y multiplexadas, brindando a los productores la máxima flexibilidad para equilibrar el costo y el rendimiento de la producción.

PXI es compacto y de alto rendimiento, lo que permite a los usuarios aumentar la cobertura de las pruebas sin sacrificar el valioso espacio de producción. Los usuarios pueden conectar y orquestar sin problemas una variedad de instrumentos. El diseño modular también simplifica las actividades de calibración y mantenimiento, como reemplazar instrumentos. Este sistema basado en plataforma contrasta con las soluciones cerradas que crean una dependencia con el proveedor. También elimina los costos y las limitaciones de tiempo que implican los sistemas personalizados con interfaces e integraciones complejas. Además, ya que los instrumentos de NI son definidos por software, usted puede cambiar fácilmente los parámetros y modificar los cambiantes requisitos, como frecuencias de pruebas y corrientes para pruebas ACIR y EIS, sin reemplazar el hardware.

- Las unidades de medida de fuente (SMU) proporcionan medidas repetibles y precisas y suministro de corriente para ACIR, EIS y pruebas de integridad de soldadura. Las SMUs están optimizadas para acelerar la ejecución de las pruebas con sistemas de pruebas automatizadas y capacidades de pruebas paralelas.

- Los multímetros digitales (DMM) están diseñados para pruebas y medidas automatizadas, realizando medidas de voltaje rápidas y precisas para OCV y pruebas de integridad de soldadura. Los DMMs de NI adquieren medidas de alta resolución 36 veces más rápido que los DMMs tradicionales, aumentando el rendimiento y la flexibilidad.

- Los multiplexores de NI son ideales para aplicaciones que necesitan conectar instrumentos de medidas o generación de señales a varios puntos de prueba en las unidades bajo prueba, lo que permite una máxima cobertura en un espacio más pequeño. Estos dispositivos de alta velocidad utilizan las capacidades inherentes de temporización y sincronización de la plataforma PXI para comunicarse con otros instrumentos.

- Se pueden agregar instrumentos adicionales, como osciloscopios y una amplia variedad de interfaces de entrada y salida para construir sistemas de pruebas de señal mixta con procesadores multinúcleo y comunicación de baja latencia.

Software

Las herramientas de software unificadas de NI lo ayudan a definir, ejecutar y monitorear pruebas. Las capacidades avanzadas de análisis son impulsadas por una línea de datos unificada de toda la línea de producción. El software de NI cuenta con una funcionalidad robusta y fácil de personalizar.

NI ofrece un portafolio de software completo para ayudar a impulsar la productividad y enfrentar sus mayores desafíos. Aquí hay algunos programas de software de NI diseñados para optimizar y administrar sus procesos, datos y activos de pruebas de calidad de las celdas de batería.

- El software SystemLink™ proporciona la infraestructura central para la gestión de activos y la orquestación de pruebas, combinadas con una canalización de datos centralizada. La recopilación, el análisis y la generación de reportes de datos aceleran el tiempo para comprender los datos de pruebas y medidas para identificar oportunidades, acelerar la toma de decisiones y maximizar el rendimiento.

- TestStand ayuda a los ingenieros de pruebas a desarrollar, depurar e implementar sistemas de pruebas, proporcionando una visibilidad completa de los procesos y resultados de las pruebas. Automatiza y acelera tareas complejas como pruebas paralelas, barrido, ciclos y sincronización.

- LabVIEW es un entorno de programación gráfica para el rápido desarrollo de sistemas de pruebas y medidas automatizadas. Cuenta con elementos de pantalla configurables e interactivos, funciones de análisis personalizadas y proporciona acceso a los controladores para interactuar con otros instrumentos en la línea de producción. LabVIEW acelera el tiempo de desarrollo, reduce el tiempo de inactividad y aumenta la reutilización del código.

- Switch Executive proporciona configuración interactiva y capacidades de enrutado automático, lo que facilita el diseño y la gestión de sistemas de multiplexor y conmutación. Estas capacidades disminuyen el costo de cada sistema sin afectar el rendimiento del probador.

Las soluciones de software de NI están diseñadas intencionalmente para promover la apertura y la innovación. Los ingenieros de pruebas tienen la libertad de realizar ajustes de acuerdo a las necesidades comerciales. Ya sea creando dashboards personalizados, aprovechando bases de datos de código abierto o programando protocolos y algoritmos, las soluciones de NI no ralentizará su línea de producción con ciertas restricciones.

En muchos casos, la competencia no se adaptará a las personalizaciones de software. Si lo hacen, usted depende de ellos para implementar la personalización, poniendo en riesgo sus protocolos patentados, el tiempo para innovar y las entregas a los clientes. Con el software de NI, su ingeniero de pruebas puede implementar personalizaciones sin siquiera consultar a NI.

Análisis de datos

Aumentar la cobertura de sus pruebas y ejecutarlas más rápido es tan valiosos como su capacidad para monitorear, administrar y analizar los datos. Las soluciones de hardware y software de NI están integradas y desarrolladas para funcionar armoniosamente en un lenguaje unificado, por lo que sus datos pueden generar valor más allá de su propósito inicial de 'aprobar' o 'no aprobar'.

Los sistemas de pruebas conectados e inteligentes permiten a los productores mejorar los rendimientos y minimizar los problemas de calidad. La información de una celda se puede combinar con información de toda la planta de producción. Las pruebas continuas a lo largo del ciclo de vida de una batería pueden revelar si los resultados de la prueba se deterioran repentinamente, lo que permite una investigación inmediata y obtener información sobre las acciones.

Los principales fabricantes recopilan datos de pruebas a lo largo de los procesos de fabricación y utilizan IA y ML para identificar tendencias. Este modelado se está convirtiendo en la receta secreta para que cada fabricante optimice sus procesos y recetas y produzca celdas de batería de mayor calidad. Las soluciones de NI son un gran facilitador para la hiper-automatización, ya que los productores buscan hacer de las pruebas una ventaja competitiva con estos modelos patentados.

Convierta las pruebas en una ventaja estratégica

La evolución de los vehículos eléctricos y las tecnologías de energía renovable ha aumentado la necesidad de una producción de celdas de batería más eficiente y efectiva, pero la producción de baterías en sí no es una tarea fácil. Aumentar la producción de baterías y mejorar el costo, la calidad y el rendimiento solo es posible con soluciones innovadoras.

NI ha dado un paso adelante para cubrir estas demandas con soluciones que se alinean y definen los cambiantes requisitos de la industria. Estos sistemas de medidas avanzados permiten a los fabricantes comprender el funcionamiento interno de una celda y realizar las mejoras necesarias para satisfacer las demandas globales.

NI está comprometido a estar a la vanguardia con la tecnología de sistemas de pruebas y permitir que los clientes cumplan con sus objetivos y diseñen lo extraordinario. Asóciese con nosotros para convertir las pruebas en una ventaja estratégica en este mercado altamente competitivo y en rápida evolución.