Desafíos y soluciones para pruebas del tren de potencia del VE

Información general

A medida que la electrificación del automóvil continúa acelerándose, los ingenieros automotrices deben abordar nuevos desafíos de pruebas para los trenes de potencia de los vehículos eléctricos de batería (BEV) que no existían anteriormente con los trenes de potencia tradicionales.

Existen varios enfoques de banco de pruebas para suministrar controles de energía eléctrica. Aquí, discutimos estos enfoques y las ventajas de usar emuladores de baterías de próxima generación de NI para probar nuevos subsistemas de propulsión de vehículos.

Contenido

- ¿Qué es el tren de potencia de un vehículo eléctrico (VE)?

- Nuevos desafíos en las pruebas de trenes de potencia BEV

- Configuraciones de prueba comunes: Dinamómetros, el bus DC y usar la emulación de baterías modernas

- Cambiar los niveles de potencia y voltaje en el tren de potencia del BEV moderno

- El modelo RINT: Simular con precisión las características de la batería

- Soluciones flexibles de NI

- Resumen

- Pasos siguientes

¿Qué es el tren de potencia de un vehículo eléctrico (VE)?

Inicialmente, el tren de potencia de un VE se parecía bastante a un sistema de propulsión tradicional; tenía un motor (motor), transmisión, fuente de combustible (gasolina) y marco mecánico. Los desarrollos más recientes incluyen el reemplazo del motor de combustión interna (ICE) con uno o más motores eléctricos, utilizando nuevas formas de transmisiones y control de torsión, así como usar almacenamiento de energía (baterías) mejorado para actuar como fuente de combustible.

Todos los nuevos componentes del tren de potencia, incluyendo el motor, la transmisión y el bastidor, se prueban rigurosamente bajo condiciones adversas para garantizar una alta fiabilidad.

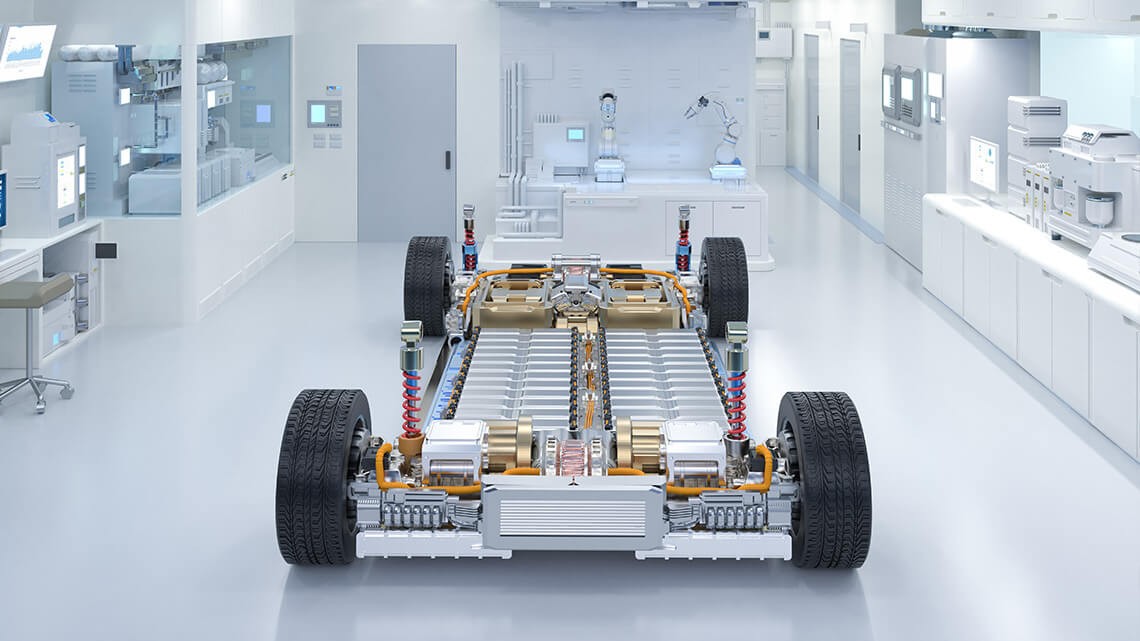

Figura 1. Chasis y tren de potencia de un VE moderno; imagen cortesía de Lucid Motors

Nuevos desafíos en las pruebas de trenes de potencia BEV

Las arquitecturas modernas de los sistemas de propulsión son diferentes y presentan nuevos desafíos y diferentes riesgos. Los trenes de potencia de los vehículos eléctricos requieren diferentes consideraciones de seguridad en comparación con los sistemas de propulsión tradicionales.

En operación normal, los trenes de potencia tradicionales basados en combustión requieren combustibles a base de petróleo y emiten gases tóxicos, los cuales deben controlarse cuidadosamente. En comparación, un tren de potencia del VE no tiene elementos tóxicos o emisiones bajo operación normal, pero requiere consideraciones de seguridad adicionales, como capacitación, instalación y manejo de sistemas de alto voltaje. Además, usar una batería real para probar los motores y los sistemas mecánicos presenta cierto riesgo de falla: un dispositivo defectuoso podría liberar gases tóxicos y fluidos cáusticos y corrosivos. También podría ventilar de manera exotérmica, causando humo, fuego o una explosión.

En pocas palabras, usar un emulador de batería para reemplazar el componente de almacenamiento de energía para mitigar estos riesgos tiene más sentido. Este enfoque mejora la seguridad, reduce el tiempo de prueba y proporciona resultados más repetibles.

Configuraciones de prueba comunes: Dinamómetros, el bus DC y usar la emulación de baterías modernas

Al probar componentes como sensores, transmisiones u otros dispositivos mecánicos, es común tener un banco de pruebas con un motor de accionamiento. Con esta configuración, usted puede simular la potencia mecánica del motor y un segundo motor de accionamiento para simular la carga mecánica y/o la inercia de las ruedas.

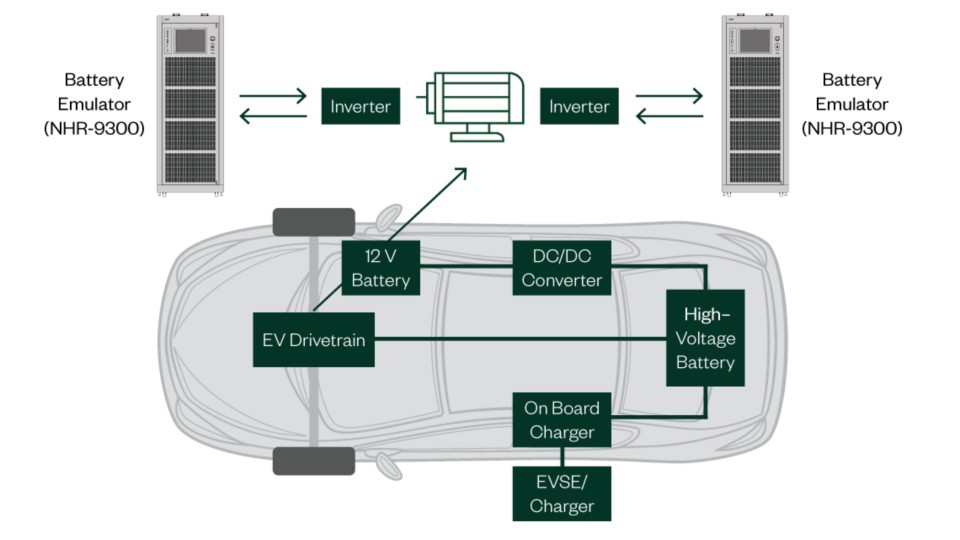

Figura 2. Diagrama de bloques del VE

Al probar una patineta, el motor de accionamiento se incluye en la patineta, lo que requiere solo un motor secundario para simular las ruedas. Esta segunda configuración a menudo se conoce como dinamómetro o "dyno" para abreviar. Dynos se ha utilizado durante muchos años para probar vehículos ICE tradicionales.

De manera similar, los primeros trenes de potencia del VE con flujos de energía unidireccionales hicieron posible utilizar una fuente de alimentación tradicional. La fuente de alimentación tradicional podría actuar como una batería, y usted podría usar un dinamómetro tradicional para absorber la potencia mecánica generada al cargar el motor de accionamiento secundario.

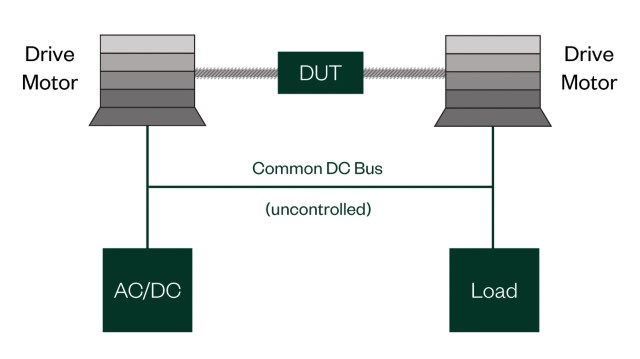

Figura 3. Bus DC común

Estos primeros enfoques de pruebas del tren de potencia del VE evolucionaron rápidamente a una topología de bus de DC común, como se muestra en la Figura 3. Esta topología intenta capturar y reutilizar la energía eléctrica en lugar de disiparla como calor (residuos). Dado que se basa en uno o más dispositivos unidireccionales, cualquier falla o limitación de rendimiento, como UUT u otro dispositivo, rompe toda la configuración de la prueba.

Además, la EMF posterior durante la desaceleración o el frenado del motor simulado puede provocar daños en el dispositivo. Finalmente, sin aislamiento entre la entrada y la salida, el ruido, los armónicos u otras inestabilidades pueden afectar el bus de DC, así como la salida o la entrada, respectivamente. Todos estos factores pueden distorsionar fácilmente los resultados de las pruebas y crear condiciones falsas del tren de potencia.

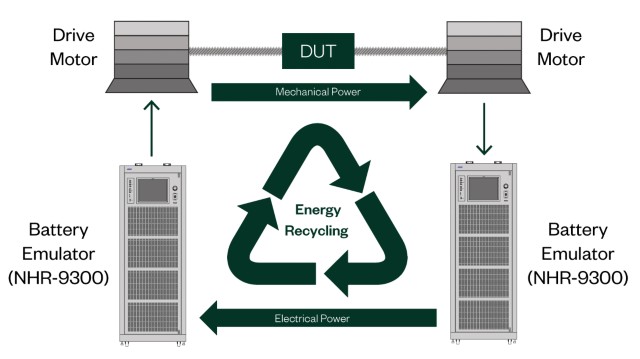

A diferencia del método tradicional descrito anteriormente, la emulación de batería moderna de NI proporciona una solución bidireccional única que simula mejor las condiciones del mundo real para el almacenamiento de energía en una batería y para la potencia de la rueda. Como se muestra en la Figura 4, este enfoque bidireccional proporciona aislamiento entre la entrada y la salida, eliminando los puntos de falla en la configuración de la prueba y aceptando automáticamente cualquier EMF generado por la UUT.

Figura 4. Simulación de batería del tren de potencia

En comparación con el bus de DC común en la Figura 3, las rutas de entrada y salida separadas de la Figura 4 eliminan la incertidumbre de la prueba y permiten a los ingenieros de pruebas analizar los parámetros de rendimiento con confianza. Este enfoque es especialmente importante para el frenado regenerativo, la captura de energía de inercia del motor y otras situaciones que requieren ráfagas cortas de flujo de potencia en cualquier dirección.

Cambiar los niveles de potencia y voltaje en el tren de potencia del BEV moderno

Los niveles de potencia y voltaje están pasando de un nivel tradicional de 300/400 VDC a 800/1000 VDC. Los voltajes más altos permiten una carga más rápida y una mayor transferencia de energía, reduciendo el peso del vehículo.

Por ejemplo, en 2019, la mayoría de los BEV disponibles eran similares al modelo 3 de Tesla y al Chevy Bolt de GM, con un voltaje nominal de ~350 VDC, mientras que Porsche anunció la arquitectura Taycan que utiliza un sistema de batería superior a 800 VDC. Este voltaje más alto permite que se transfiera casi tres veces la potencia adicional para el mismo tamaño de cable. Porsche demostró esto con un sistema IONITY que se carga a 350 kW, que es casi tres veces los 120 kW disponibles a través de otras redes "rápidas" de sobrealimentación.

Se espera que los vehículos de 800 V y 350 V se carguen en una estación de servicio solo eléctrica de la misma manera que lo hacen los automóviles de gasolina y diésel en la actualidad.

Los ingenieros deben tener en cuenta esta realidad de doble voltaje al especificar los requisitos de potencia, ya que muchos de los sistemas de pruebas de alta potencia solo están diseñados para un solo rango. Seleccionar un sistema que pueda proporcionar niveles tradicionales y de alto voltaje garantiza que el equipo adecuado esté disponible para las necesidades actuales y futuras. Es igualmente importante que un sistema de emulación de batería reaccione con una respuesta de voltaje rápida a los cambios en la corriente o el consumo de energía para simular con precisión el sistema de almacenamiento eléctrico (batería).

Figura 5. Sistema de pruebas automatizadas usando fuente y carga Circa 2006

Los fabricantes de automóviles han aumentado drásticamente la capacidad relativa de los paquetes de baterías en sus vehículos para reducir la "ansiedad por el rango". Por ejemplo, el Nissan Leaf 2019 tiene una batería un 50% más grande en comparación con los modelos anteriores de 40 kW, y el modelo S de Tesla ofrece una batería de 100 kW, que es un 66% más grande que la batería original de tamaño estándar.

La capacidad de la batería y el rendimiento de la batería siempre están mejorando, lo que sugiere que los ingenieros deben considerar la flexibilidad y la capacidad de programación al seleccionar una solución de emulación de batería. En particular, los ingenieros de pruebas no querrán comprometerse al no usar valores de resistencia fijos o sin resistencia. Si se hace este compromiso, todas las pruebas no logran simular con precisión las baterías de hoy en día y ciertamente no lograrán simular con precisión las baterías mejoradas del mañana.

Figura 6. El modelo RINT (frente a otros modelos)

El modelo RINT: Simular con precisión las características de la batería

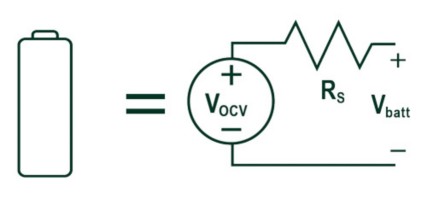

El modelo de resistencia interna (RINT) proporciona una simulación de la resistencia química interna de la batería, junto con resistencias adicionales del paquete creadas por conexiones internas, contactores y componentes de seguridad.

Como se ve en la Figura 6, el modelo RINT se puede implementar con una fuente bidireccional verdadera

(Vocv) y una resistencia en serie programable (Rs). Este modelo es suficiente para comprender las principales características de las resistencias basadas en baterías y las resistencias del paquete al probar sistemas de tren de potencia.

Si bien el número de modelos matemáticos ha aumentado, estos modelos más complicados se utilizan para comprender las características electroquímicas de las baterías, cuyos matices tienen poco impacto en el sistema en general en comparación con la resistencia total del paquete.

Los emuladores de batería de NI cuentan con este modelo RINT equivalente que proporciona un modo de "emulación de batería" programable electrónicamente. Al requerir solo dos términos simples (Vocv y Rs), la emulación de batería ajusta automáticamente el voltaje de la terminal (Vbatt) en base a la dirección y el nivel de corriente (Icharge).

Vbatt = Vocv + Rs * Icarga

Demostración de rendimiento del efecto de resistencia en serie (modelo RINT)

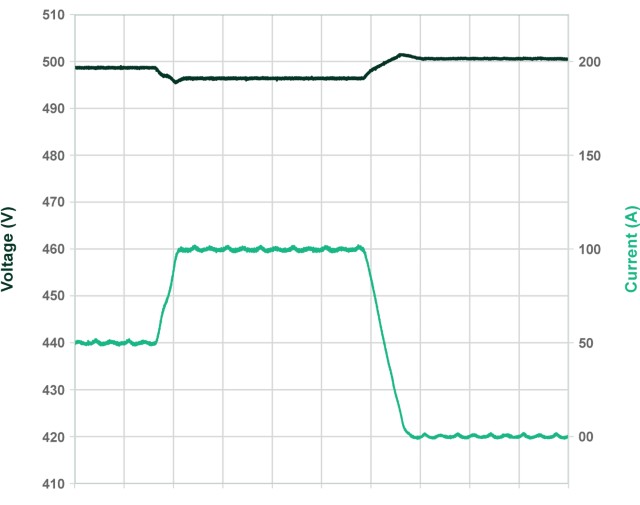

Al igual que en una batería real, los emuladores de batería de NI ajustan el voltaje de salida dependiendo de la dirección y la amplitud del flujo de corriente.

La corriente se muestra en rojo en la Figura 7, comenzando con la corriente que se extrae de la batería simulada (50 A), aumentando a una corriente más alta (100 A) y finalmente cayendo a cero. La salida se configuró para simular 5 m2 de resistencia. El voltaje de salida (que se muestra en azul) muestra la salida, ya que rastrea estos cambios de corriente y proporciona la caída de voltaje de la terminal adecuada. Este ajuste automático del voltaje de salida simula mejor las características del paquete de baterías del mundo real, especialmente cuando se compara con los sistemas comunes de simulación de fuente/carga y bus de DC.

Figura 7. Rendimiento del modelo RINT

Soluciones flexibles de NI

Los sistemas de emulación de baterías de NI son modulares y cumplen con los niveles de voltaje y corriente requeridos por sus necesidades de pruebas. Los modelos de mayor potencia proporcionan rangos dobles, lo que permite que el equipo emule las baterías de hoy en día y proporciona la herramienta adecuada que crece junto con los aumentos en el voltaje y la potencia de la batería.

Además, NI proporciona una amplia variedad de opciones de control de software, lo que permite que esta etapa de potencia se integre completamente con el dinamómetro y otros componentes del sistema de pruebas.

Modularidad

Todos los sistemas de emulación de baterías de NI están diseñados para una operación completamente independiente y se pueden conectar en paralelo, aumentando la potencia máxima y la capacidad de corriente al nivel requerido. Esta expansión modular a través de conexión en paralelo garantiza que usted puede comenzar a probar los niveles de aplicación actuales, sabiendo que hay potencia adicional disponible si es necesaria en el futuro.

Por ejemplo, como se muestra en la Figura 8, tres sistemas pueden operarse como tres canales de prueba separados, un canal de prueba a tres veces la potencia, o configurados como dos canales con uno actuando dos veces la potencia y el otro como un canal de prueba separado. El NHR-9300 permite combinar hasta 12 canales de esta manera para una potencia total máxima de 2.4 megawatts.

Los sistemas están preparados para el futuro, dimensionados para las necesidades actuales y los niveles de potencia futuros, sin necesidad de reemplazar todo el sistema.

Figura 8. Los sistemas están preparados para el futuro

NI también fabrica sistemas de menor potencia con una amplia variedad de opciones de voltaje. El ciclador y emulador modular NHR-9200 de módulo de batería DC de voltaje medio se puede expandir en tamaños de bloque de 8 kW o 12 kW y tiene opciones de voltaje de 40 V a 600 V de DC. Este sistema utiliza los mismas opciones de controladores, controles de pantalla táctil y software, lo que lo hace ideal para sistemas de emulación de baterías de alta y baja potencia.

Rangos dobles

A diferencia de los sistemas de la competencia que a menudo son especialmente diseñados, los sistemas de pruebas de alta potencia de NI garantizan valor a largo plazo al proporcionar un rango doble, como se muestra en la Figura 8. La potencia completa de 100 kW por módulo está disponible de 300 V a 600 V en el rango de alta corriente, así como de 600 V a 1200 V en el rango de alto voltaje. Los rangos dobles garantizan que los trenes de transmisión de vehículos eléctricos de hoy en día (400 V–500 V) y los modelos de la próxima generación (800 V a 1000 V) se puedan probar fácilmente utilizando el mismo equipo de capital.

Fácil integración: Opciones de control de software y partners de integración

Todos los emuladores de baterías de NI se pueden integrar fácilmente en las plataformas de pruebas existentes o usarse como etapa de potencia para nuevas plataformas de pruebas. Para lograr esto, NI proporciona controladores completamente documentados que utilizan lenguajes IVI o SCPI junto con ejemplos, aplicaciones y soporte de integración.

NI también tiene varios socios de integración que están familiarizados con nuestro hardware y pueden ofrecer un sistema de pruebas listo para usar. Estos integradores desarrollan sistemas totalmente personalizados, utilizando sus sensores de hardware y componentes de fijación especificados.

Simulación precisa de baterías y ahorro de energía

Todos los emuladores de batería de NI implementan el modelo RINT, o efecto de resistencia en serie, para proporcionar la simulación de batería más precisa. Además, las soluciones de emulación de baterías de NI son regenerativas, lo que significa que cualquier energía que fluya hacia el sistema se recicla en energía limpia y utilizable.

Resumen

Los trenes de potencia de los vehículos eléctricos están evolucionando y tienen nuevos desafíos de pruebas. Los niveles de voltaje y potencia están cambiando debido a la carga rápida y al rendimiento del vehículo. Los enfoques tradicionales de pruebas del tren de potencia se basan en dispositivos unidireccionales que tienen inconvenientes y limitaciones. La emulación de batería moderna es un enfoque bidireccional que está aislado, puede manejar EMF y es una topología más robusta.

NI proporciona soluciones de emulación de baterías de la próxima generación con las siguientes capacidades:

- Flexibilidad para abordar las cambiantes necesidades de voltaje

- Escalabilidad para abordar futuros niveles de potencia

- Un modelo de resistencia en serie para simular una batería con mayor precisión

- Tiempos de respuesta más rápidos que las fuentes de alimentación DC

- Integración y control de software más fáciles

- Costos de energía reducidos

Tabla 1. Resumen de los enfoques de prueba del tren de potencia del VE