透過業界首創的軟體定義電池實驗室引領業界趨勢

NI 的軟體定義電池實驗室解決方案 (再一次) 顛覆測試產業,透過開放式的企業級軟體、模組化系統以及專家服務,協助電動車製造商徹底改變大規模電池測試的方式。

電動車電池市場正朝自動化程度更高的方向發展,以利降低使用方面的複雜度並加快工作流程。業界日益要求更好的電池設計,工程師也需要善用自動化解決方案達成研發、生產以及製造後測試目標。為了妥善管理資料、配合市場需求以及確實幫助客戶成功,軟體的重要性與日俱增。電池測試解決方案已經從人工測試發展成自動化的新一代電池測試系統。本文說明這些方法為配合測試需求演變的長期發展。

圖 1: 電池測試方法朝自動化發展,功能也日益複雜

人工電池測試雖是舊式方法,時至今日仍在使用中。電池測試人工作業要靠兩組獨立的測試設備,用於測試同一顆電池的充放電循環。充電時必須將電池連接至 DC 電源,而放電則必須將電池連接至實體電阻器。再者,量測作業必須運用大量的 DMM、繼電器和傳感器等外接設備,還需要切換源極與負載。這些儀器全都必須由使用者手動設定、控制 (開始/停止)、獨立管理,以及手動記錄。

圖 2: 電池測試人工作業,使用兩組獨立設備進行電池充電與放電

工程師常用的方法,就是使用電子 DC 電源與 DC 負載自行規劃電池測試。這類通用測試設備在大多數電力電子實驗室均十分普遍。採用這樣的方式,就能將電源和負載中的測試參數寫成程式,自然有機會將測試作業自動化。不過,這些儀器的控制仍需分別進行,而且必須透過外接設備收集量測資料。

圖 3: 連接至 DC 電源電池測試設備的 DC 負載,須分別控制,且複雜度增加

自動化電池測試系統將電子 DC 電源與負載整合在同一項產品中,不但內建進階自動化工具,量測功能也更好。這些測試系統從客製工程設計產品到商用現成 (COTS) 產品都有。這些系統的技術方法、功能及限制各不相同。

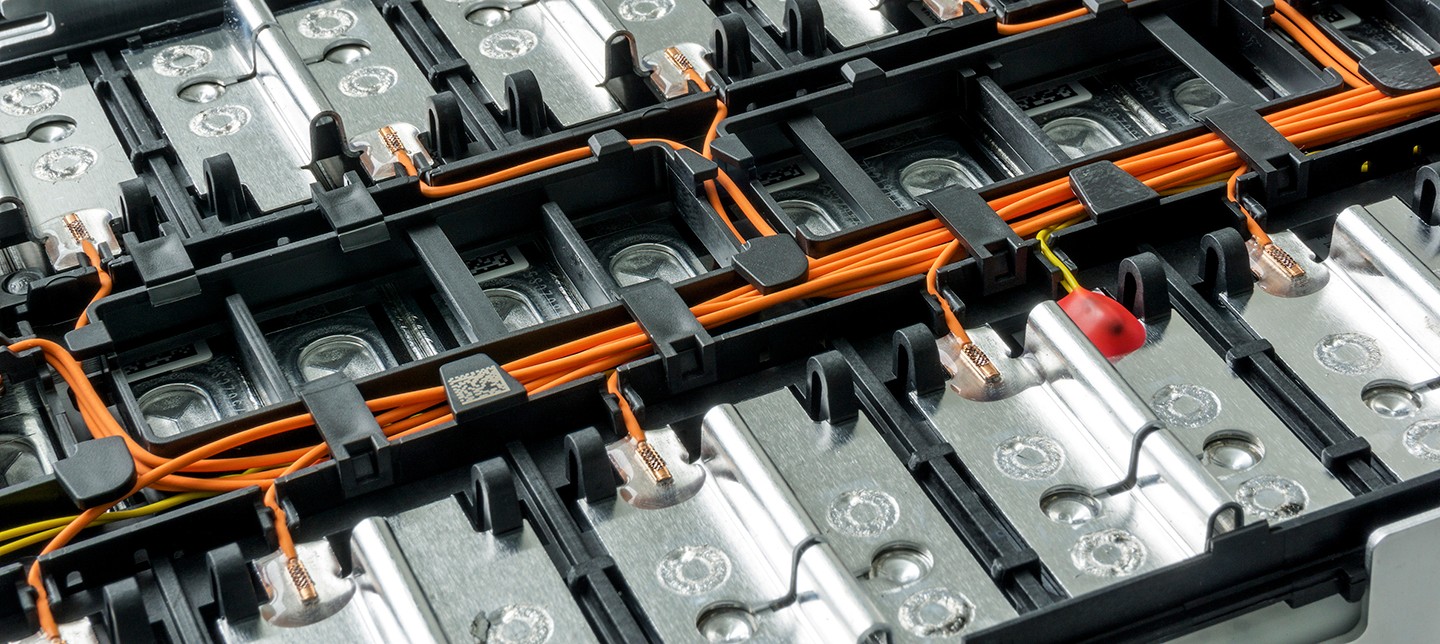

圖 4: 自動化電池測試系統將電子 DC 電源與負載整合在同一項產品中

現代電池測試系統不斷發展,能因應不斷變化的技術與商業需求而提供新穎的功能。重要的電池測試技術趨勢包括:能加快充電速度的更高電壓、更廣的功率範圍、更快的電動車實際條件模擬響應時間,以及能擴大採用率的環境測試。在商業方面,主要趨勢包括電池成本下降、鋰和替代材料的使用率增加、設計週期縮短且能因應激烈的競爭與市場成長;以及由於人才有限導致測試作業委外情況增加。

圖 5: 新一代電池測試系統開放且靈活,很容易就能整合軟硬體,用於控制整個測試環境

為因應這些趨勢,電池測試系統必須放寬適用範圍 (尤其是電壓與功率)、採用能擴充延伸的功率模組化設定、多層次的整合式安全功能、快速的暫態響應時間、內建量測功能,以及進行簡單的第三方整合。要選對測試解決方案,首先必須擬定測試計畫,而這項計畫要能因應技術、使用者和業務等各層面在現階段與未來的需求。測試計畫的重要元素應包括自動化軟體、電池充放電循環機硬體,以及其他外接設備,包括測試箱、資料擷取裝置、繼電器、輸入/輸出裝置,以及輔機負載或電源。

新一代電池測試解決方案提供不同的自動化選項,包括多種程式設計語言,或是強大且能簡化並縮短軟體開發時間與複雜度的測試執行作業。在硬體方面,電池充放電循環機需要先進的硬體效能,以利確保測試結果準確、可擴充而且可重複。測試系統的電壓與電流轉換 (或稱斜率) 必須比受測電池快,才能模擬實際設定。倘若電源靈活且可擴充,使用者幾乎不必投資新的基礎設施就能因應未來的電力需求,因為內建的安全措施就能大幅降低安全危害。

電池測試不只在測試電池充放電循環。使用者往往需要能輕鬆整合第三方工具的彈性,例如軟體通訊介面、溫度測試箱,或者是 DAQ 系統。許多自動化測試系統無法輕鬆整合第三方工具,因而測試功能有限又耗時。電池測試系統必須具備介接和控制整個測試環境的能力。時至今日,資料已經能夠改變公司的經營模式,還能加快產品上市速度。工程師需要一個由靈活的電池測試系統和軟體自動化工具結合而成的生態系,才能有效率地測試電池、驗證效能以及擴大測試規模。

新一代電池測試系統的優點