預先充電:電動車生產過程中的電池品質測試

綜覽

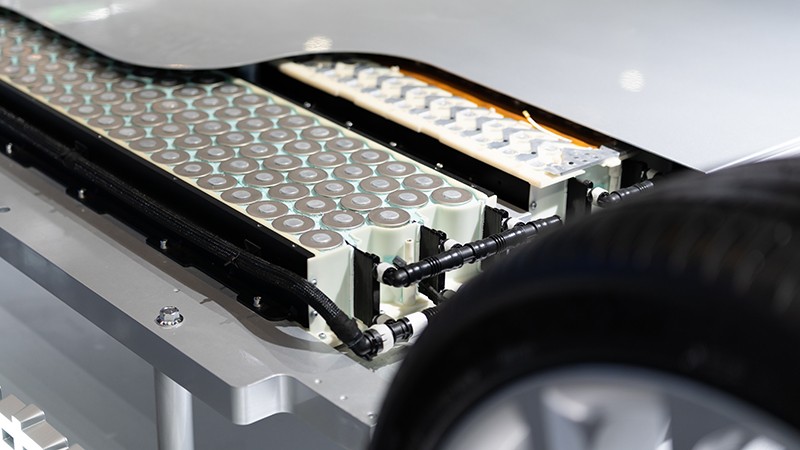

汽車產業經歷著大規模的電動車轉型轉型階段,電池首當其中而且相當重要。或許沒有任何一種元件像電池一樣,不但能對成品造成如此深遠的影響,同時也經歷著如此急遽的技術變化。

電池的測試覆蓋率需求與眾不同。汽車製造商習慣於測試機電系統,但電池也包含化學物質。正因如此,廠商不但要規劃電動測試與機械測試程序,還必須了解並監測與電池運作和效能息息相關的電化學作業流程。

測試電池可能比測試電路板更接近測試人體。電池和人類一樣,情況會隨著所在環境和使用方式而變化,而且每一顆電池的行為也略有不同,因此非常易變。

為深入分析其中的複雜度,首先要了解電池單元品質測試基礎知識,高效能電池擴大生產方式,以及如何讓您的策略和投資與時俱進。

內容

電池單元品質測試基礎知識

驗證工程師會運用不同的測試方法檢驗電池單元的品質與效能。每項測試的目標及優缺點各不相同。

目測檢驗

人類目測檢驗是檢查物理缺陷或異常的簡易測試法,缺點是容易流於主觀及發生人為疏失。檢驗人員可以檢查的項目包括電極塗層、焊接完整性,以及單元結構。

自動化作業逐漸成為普遍的電池單元製造流程,因此,配備相機和電腦視覺演算法的機器人系統能夠在保持速度、一致性以及精準度的前提下進行目測檢驗。目測檢驗自動化作業能夠簡化品質控制流程、強化檢驗功能,以及提高製造效率,是相當重要的工具。

DCIR 阻抗測試

直流內阻 (DCIR) 測試是在量測對直流電的阻抗。這項測試會將相對高密度的電流注入電池內部,用於量測電池單元的歐姆響應。在電池處於不同充放電階段時施加脈衝,以此方式繪製電池單元在整個電池單元作動範圍中充電和放電時的響應。這個流程有助於深入了解電池單元的內部狀態與功能。

DCIR 並不能提供最完整的分析,卻能快速簡單地進行內部電阻基準量測。交流電內阻 (Alternating Current Internal Resistance, ACIR) 與電化學阻抗圖譜 (Electrochemical Impedance Spectroscopy, EIS) 測試能提供更多電池阻抗相關資訊,但這類測試更耗時,而且必須使用特殊設備。

ACIR 阻抗測試

DCIR 是在量測直流電電阻,而 ACIR 則是在評估電池承受交流電流時的阻抗。在電池單元施加正弦電流後,量測在特定頻率 (通常是 1 kHz) 下的電壓響應。

工程師分析電壓響應後,就能掌握電池單元的 AC 動態特性,也能檢測出重大瑕疵。工程師能透過分析結果掌握在不同頻率下的各種電化學流程、老化效應,以及內部電阻變化等相關資訊。

EIS 阻抗測試

EIS 測試是最高等的阻抗測試。這類測試不若 ACIR 測試在單一頻率與振幅施加正弦波,而是在多個頻率 (通常是 0.1 Hz 到 10 kHz 或更高) 給予刺激。

EIS 能測出 ACIR 和 DCIR 測試未能檢測到的瑕疵,因為 EIS 測試可以針對更大的頻譜與更廣的頻率範圍進行效能評估。這個方法有助於找出過早老化之類的問題。這些精闢分析能提升實驗室的診斷功能,也有助於深入了解電池行為。

OCV 測試

開路電壓 (Open Circuit Voltage, OCV) 測試會在沒有負載且沒有電流流出電池時量測電池單元電壓。進行這項簡單的非侵入式測試就能得知電池單元啟動正確與否,也能了解電池單元隨時間衰減的特性。不過,這項測試能提供的電池單元內部狀況相關資訊有限。電池單元 OCV 過低或過高,均表示電池單元品質有問題。

OCV 測試通常用於評估電池單元成形、電池組組裝以及整個電池生命週期期間的漏電流、評估其效能以及檢查其狀態。舉例來說,進入組裝電池組階段後,可以運用 OCV 測試進行電池單元分類和比對。

漏電測試

漏電測試有助於及早偵測洩漏、電池單元損壞或變質。這類單電池和電池組品質測試可透過許多方式進行。最常見的做法是定期執行 OCV 測試,以利檢測電池單元在氣候控制環境中老化時的漏電情形。

業界正在研究進階的方法。比方說,可以對電池單元施加電壓,並且透過額外供應電流的方式讓電壓保持穩定。穩定電壓時必須額外供應的電流,就是內部漏電流的預估值。不過,這項技術相當耗時,也無法讓結果保持穩定。

另一項正在研究中的方法,與 EIS 測試相當類似。進行測試時,會在不同的充放電階段以不同的電流設定掃描電池單元,並且量測其響應。這種方式能呈現較穩定的結果,因此可行性較高,但目前仍在發展階段。

運用自動化測試擴大電池生產規模

人們大都認定品質與安全性及效能息息相關,安全性及效能固然重要,但若要擴大生產規模及應對客戶要求,電池品質也同樣重要。

McKinsey 預估資料指出,全球電池生產商的產能只能達到 2030 年目標的 10%。開發及生產品質更好的電池,是協助汽車業維持正常運作並因應其預測需求的重要關鍵。

若能在生產流程中及早進行正確的測試作業,就能在投入昂貴的原物料卻生產出瑕疵品之前盡早發現問題。不過,由於量大、測試時間長,加上生產線佔地規模龐大,電池測試作業也在傳統生產挑戰之外增加了更多的複雜變數。

整合式的測試解決方案包括硬體、軟體以及自動作業,能支援您分析趨勢、找出測試流程中的關鍵步驟、簡化工作流程,以及克服瓶頸。投資推動現代化測試有助於提高產能,不但能降低重做機率,也能減少廢品及降低原物料成本。

讓您的電池測試策略與投資與時俱進

嘗試成長與創新之時要跟上現今市場的需求,可說是一大挑戰。電池技術變化速度之快,已經超越業界各方解析測試資料及訂立標準的速度。

業界現行的許多程序,都是從傳統技術發展而來,而新興電池技術講求的則是要改變原有的測試方式。 技術不斷進步,不斷評估測試策略與系統自然格外重要。

超自動作業、人工智慧和機器學習,都是長期測試策略不可或缺的一環,我們現在就必須開始研擬對策。整合這些技術能提升準確度、發揮最佳效率,並且讓進行投資的電池供應商得到可觀的業務成果。

駕馭資料

零散的系統往往會衍生出不一致的資料儲存措施與人工分析作業。久而久之,貴組織就無法有效率地進行根本原因分析、解決問題,也會欠缺創新能力。

連線收集大量資料的能力大幅提升之後,就得靠高等分析技術解決資料零散的問題。高等分析是一種資料分析方式,這種方式運用統計、機器學習和作業研究等技術,在大型資料集中找出模式、掌握精闢分析,從而預測結果。

只要運用高等分析技術追蹤整個生產線從電池層級到電池組層級的大量資料,就能拼湊分析出測試結果,順利依據資料做決策、預防瑕疵品,也能提升電池效能。穩定的電池分析解決方案能簡化收集、彙總和分析等作業,有助於識別緊急危險訊號與長期趨勢。

推動標準化

即使是最細微的變數與環境因素,也能影響電池效能;要減少測試結果雜訊並提升瑕疵偵測效能,就少不了嚴格的控制措施。測試硬體、軟體以及製程的一致性,有助於提高不同批次、產品或供應商之間的結果比較性與可重複性。

此外,標準化是符合多項國家與國際的監管規定與稽核規範的關鍵。

深入了解如何讓測試成為競爭優勢

電池非常複雜,不但市場競爭激烈,技術發展也相當迅速。最新的電池單元品質測試策略能透過自動化作業、最完善的工作流程以及強大的資料分析功能,更快提供效能更高的電池。

公司若採用現代化測試方法,就能提升電池單元品質並將測試結果轉為策略優勢,進而在競爭激烈且瞬息萬變的市場中脫穎而出。

內容豐富的 NI 電池單元品質測試指南會引導您了解電池生產的基本概念、比較測試方法,並且討論進階的測試解決方案。這份技術文件能協助測試工程師與廠務經理了解基礎知識與新興趨勢,以利擬定符合未來需求的電池單元品質測試策略。