El camino hacia cero neto: Cómo los laboratorios de pruebas pueden reducir el uso de energía

Información general

Hay presión para que las compañías descarbonicen sus operaciones y demuestren sus resultados. La ciencia del clima muestra que las emisiones de gases de efecto invernadero (GEI) deben reducirse en un 45% para 2030 y alcanzar cero neto para 2050 para limitar las temperaturas globales a 1.5 °C por encima de los niveles preindustriales.1 Las compañías están respondiendo con objetivos agresivos para reducir sus emisiones de GEI, pero muchas están luchando por mantenerse al día para cumplirlos.2 Mientras tanto, más inversionistas, clientes e incluso legisladores3 están exigiendo a las compañías que reporten sus emisiones con mayor detalle. Este requisito plantea un enorme desafío de medidas para las compañías y sus proveedores. Los problemas comunes incluyen lograr la alineación entre las funciones comerciales, acordar indicadores clave de rendimiento (KPI) y desarrollar sistemas de medidas precisos y completos.

Dos tercios del S&P 500 han establecido objetivos de reducción de emisiones de algún tipo4, y es importante tener en cuenta los laboratorios de pruebas de ingeniería para los objetivos de reducción de energía. Los equipos de pruebas y medidas pueden usar una cantidad significativa de energía, y es posible que los patrones de uso de los laboratorios de pruebas no se comprendan bien, lo que da como resultado que los equipos usen mucha más energía de la necesaria. Aprender a conservar energía puede impulsar reducciones de emisiones y ahorrar costos operativos.

Esta nota técnica explora las oportunidades para hacer que los laboratorios de pruebas sean más eficientes energéticamente y para utilizar soluciones de pruebas y medidas para abordar los desafíos clave de crear reportes de emisiones.

Contenido

- Desafíos para reducir el uso de energía del laboratorio de pruebas

- Soluciones tradicionales y desventajas

- ¿Un mejor enfoque? Automatizar la conservación de energía

- Caso de estudio: Conservación en acción en NI

- Usar tecnologías de NI para optimización de energía

- Pasos siguientes

- Referencias

Desafíos para reducir el uso de energía del laboratorio de pruebas

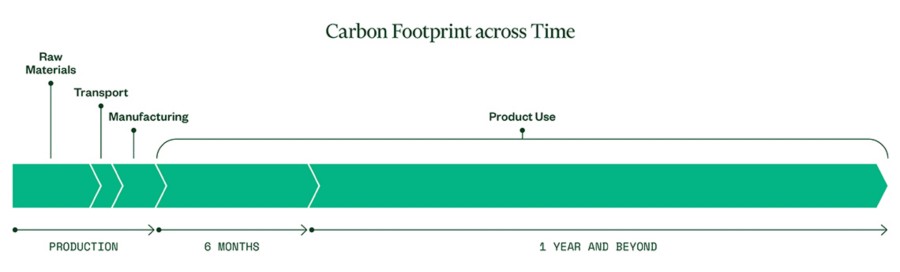

Los laboratorios de pruebas modernos son como pequeños centros de datos, con racks de módulos de pruebas de hardware conectados al software que los ingenieros utilizan para análisis y toma de decisiones basadas en datos. Al igual que en los centros de datos, este proceso produce emisiones de GEI que generalmente están "fuera de la vista, fuera de la mente". Esto se debe a que cada producto tecnológico tiene un ciclo de vida y cada fase de ese ciclo de vida produce emisiones de GEI. Las materias primas se obtienen de la Tierra para crear las partes del producto, y luego el producto se fabrica, transporta y utiliza hasta que llega al final de su vida útil, cuando luego se desecha o recicla. Por lo general, la fase de uso representa la gran mayoría de las emisiones.

Ciclo de vida de los sistemas PXI

En un análisis del ciclo de vida de 20215 de sus sistemas PXI, que tienen una larga vida útil de más de 10 años, NI descubrió que el 96% de las emisiones de GEI de los productos se produjeron durante la fase de uso.

Figura 1: Después de menos de seis meses de uso, el impacto ambiental del consumo de energía del PXI es equivalente al impacto incurrido durante todas las demás etapas del ciclo de vida combinadas.

Desafíos técnicos para reducir el uso de energía

Reducir las emisiones asociadas con el uso de productos en un laboratorio de pruebas no es tan sencillo como apagar todos los sistemas cuando no están en uso. Es una tarea más compleja por varias razones:

- Los laboratorios de pruebas son entornos heterogéneos, con muchos tipos diferentes de sistemas que tienen sus propios patrones de uso y salidas de energía.

- Determinar cuándo un sistema de pruebas está en uso puede ser un desafío porque es posible que se estén ejecutando tareas en segundo plano que no utilizan el equipo de pruebas directamente, o que el equipo de pruebas se esté ejecutando con un uso mínimo de CPU.

- Los equipos globales a menudo comparten los mismos sistemas de pruebas, por lo que están en uso las 24 horas, ya que los miembros del equipo inician sesión en diferentes zonas horarias.

- Las interrupciones inoportunas representan un riesgo de perder trabajo crítico.

- Muchos instrumentos de pruebas y medidas requieren un tiempo de calentamiento específico antes de que el instrumento cumpla con sus especificaciones de rendimiento.

Desafíos organizacionales para reducir el uso de energía

Además, el equipo de pruebas de una compañía puede separarse de su equipo de sostenibilidad, que es responsable de establecer los objetivos de emisiones, y del equipo de instalaciones, que es responsable de implementar medidas de eficiencia energética y pagar los costos operativos. Por lo tanto, los equipos de pruebas pueden no ser conscientes de cómo sus esfuerzos pueden tener un impacto. Y también puede no estar claro qué equipo tiene el presupuesto y la autoridad para tomar decisiones para implementar medidas de eficiencia energética.

Soluciones tradicionales y desventajas

Una de las primeras soluciones de conservación que los gerentes de los laboratorios de pruebas pueden considerar es utilizar productos de mayor eficiencia energética. Los productos PXI de NI ya son bastante eficientes, ya que aprovechan en gran medida los componentes y tecnologías comerciales de PC cuyo consumo de energía ha sido optimizado. Por lo tanto, los gerentes deberían enfocarse en un uso más eficiente.

Un enfoque tradicional para mejorar la eficiencia energética en una instalación corporativa implicaría calcular el uso general de energía de la instalación, determinar cuánto se podría ahorrar apagando el equipo durante las horas de inactividad y luego instalar tecnologías de apagado inteligente y/o desarrollar procedimientos de apagado para que los equipos la sigan. Los gerentes también podrían considerar programar parte del trabajo de la instalación fuera de las horas pico, lo que no reduciría el uso general de energía, pero podría reducir los costos operativos en algunas áreas.

Diversas tecnologías requieren análisis complejo

Debido a que los laboratorios de pruebas son entornos tecnológicos muy diversos, con sistemas que realizan trabajo crítico en diferentes horarios, cada sistema debe ser auditado y analizado de manera individual. Los gerentes de los laboratorio de pruebas deben responder preguntas como:

- ¿Qué sistemas están utilizando la mayor cantidad de energía?

- ¿Cuántas horas está funcionando cada sistema?

- ¿Cómo se utiliza cada sistema y quién lo hace?

- ¿Qué sistemas deben ejecutarse tal cual y cuáles podrían apagarse cuando no estén en uso?

- ¿Cuáles son los riesgos de las interrupciones inoportunas?

- ¿Cómo implementaremos los procedimientos de apagado?

- ¿Es una opción programar una mayor parte de nuestra carga de trabajo durante las horas no pico?

- ¿Cómo realizaremos un seguimiento de nuestros ahorros de energía?

El análisis manual es engorroso

Realizar dicho análisis manualmente es engorroso y requiere mucho tiempo, especialmente porque los datos de uso de la estación de pruebas son variables y deben recopilarse durante un período lo suficientemente largo para identificar tendencias.

Un apagado automático de todo el laboratorio fuera del horario laboral generalmente no es factible porque otros miembros del equipo global pueden necesitar acceder a algunos sistemas de forma remota, y una interrupción inoportuna podría correr el riesgo de perder trabajo crítico. Algunos sistemas de pruebas necesitan hasta una o dos horas para calentarse o recalibrarse cuando se vuelven a encender, y los equipos también deben tener en cuenta este tiempo de inicio.

Alternativamente, confiar en los miembros del equipo para seguir los protocolos de apagado presenta algunos desafíos. Los gerentes deben asignar puntos de contacto para varios sistemas y educarlos sobre por qué, cuándo y cómo apagarlos sin interrumpir el trabajo colaborativo global.

¿Un mejor enfoque? Automatizar la conservación de energía

¿Cómo pueden los gerentes de los laboratorios de pruebas reducir el uso de energía y las emisiones relacionadas con la tecnología de sus laboratorios con menos esfuerzo y más precisión? La solución está fácilmente disponible, dentro de las propias tecnologías de pruebas y medidas. Al utilizar estas tecnologías para abordar los desafíos de conservación, los administradores pueden automatizar el proceso de:

- Medir el uso de energía de cada sistema y del laboratorio como un conjunto

- Identificar tendencias en el uso de energía y las mayores oportunidades para ahorrar o programar la carga de trabajo

- Automatizar protocolos para que los sistemas se apaguen cuando no estén en uso y/o para la programación de la carga de trabajo y el equilibrio de carga

- Rastrear reducciones en el uso de energía y durante las horas pico y en general

Medir el uso de energía

Algunos productos tecnológicos tienen capacidades integradas para medir su uso de energía. Sin embargo, esto puede no ser cierto para todos los productos dentro del laboratorio. Para los sistemas sin capacidades integradas, la forma más fácil para que los gerentes de laboratorios de pruebas configuren medidas automatizadas de sus sistemas de tecnología es conectar hardware de medidas externo a los dispositivos en sus laboratorios.

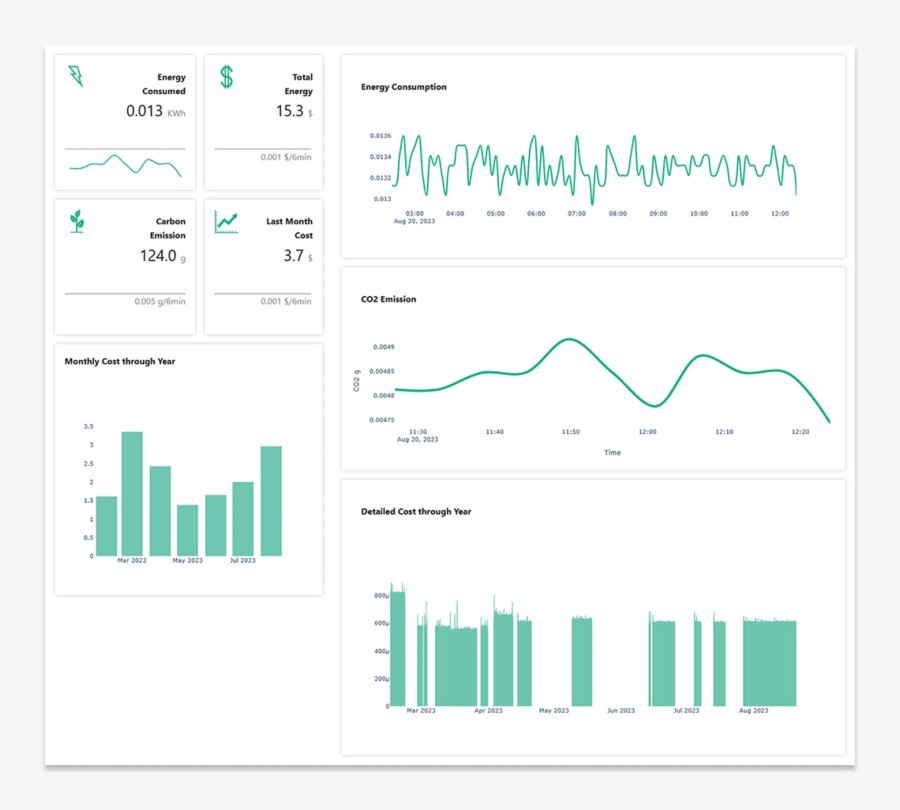

El siguiente paso sería configurar un programa de software para recopilar y analizar continuamente los datos de uso de energía del hardware de medidas. Las métricas útiles para rastrear incluyen el consumo general de energía, los hábitos del usuario, los tiempos de uso y el uso de energía específico del sistema. Los gerentes deben rastrear estas métricas hasta que surjan tendencias.

Identificar oportunidades de conservación

El software de medidas puede proporcionar a los gerentes de pruebas un análisis completo de sus laboratorios que relaciona el uso de energía a las necesidades del equipo y muestra oportunidades para la conservación y la reducción de costos. Al identificar las mejores oportunidades, el "punto óptimo" que deben buscar los gerentes son los sistemas que consumen mucha energía y están inactivos innecesariamente. Además, los gerentes pueden buscar oportunidades para programar las cargas de trabajo de una manera que evite costos operativos máximos y optimice la utilización del equipo.

Automatizar la conservación

Una vez que se han identificado las medidas de conservación, la estrategia más avanzada para implementarlas es configurar un apagado automatizado de los sistemas cuando no están en uso. Las opciones aquí incluyen establecer horarios simples de encendido y apagado o habilitar el control remoto de energía. En el futuro, las compañías también podrían considerar implementar análisis avanzados para examinar los patrones de uso y hacer recomendaciones sobre cuándo se deben ejecutar las pruebas y cuándo se pueden apagar los sistemas, así como inteligencia artificial para automatizar esas acciones.

Seguimiento de reducciones

La evaluación continua de las medidas de conservación es fundamental para obtener los reportes corporativos de sostenibilidad y abogar por medidas adicionales en toda la compañía. Los gerentes de pruebas pueden usar el mismo software que usaron para la medida inicial para rastrear el uso continuo.

Caso de estudio: Conservación en acción en NI

Laboratorios de pruebas como caso de prueba

NI tiene el objetivo de convertirse en una compañía climáticamente neutra para 2030.6 Alcanzar este objetivo requerirá que la compañía realice cambios en toda la empresa y que también adopte un enfoque de "búsqueda del tesoro energético" para encontrar oportunidades más pequeñas para reducciones en cada sitio. Trabajando juntos, los equipos de investigación y desarrollo y de instalaciones de NI descubrieron que el 4% del uso de energía de la compañía provenía de sus laboratorios de pruebas internos7, que se utilizan para probar el desarrollo de los productos de NI. Esto convirtió a los laboratorios en un objetivo ideal para una campaña de reducción manejable pero impactante.

Solución de medidas: PDUs Inteligentes + software SystemLink™

El equipo de I&D de NI decidió analizar la energía utilizada por uno de sus laboratorios de Austin, que contiene cientos de sistemas de pruebas, incluyendo 151 sistemas PXI(e). Los chasis PXIe-1095, PXIe-1092 y PXIe-1084 de NI tienen las mejores capacidades integradas de medidas de energía en su clase. Para complementar estas capacidades, conectamos todo el equipo del laboratorio a unidades inteligentes de distribución de energía.

Para monitorear la energía, el equipo utilizó SystemLink, que permite a los usuarios administrar sistemas de pruebas automatizadas, recopilación de datos y reportes desde una ubicación central y utilizar análisis centrados en el producto para proporcionar información procesable. Durante esta investigación, NI generó prototipos de algunos cambios en su firmware PXI y software de aplicación para mejorar el monitoreo y el control de la energía.

Cuantificar ahorros potenciales

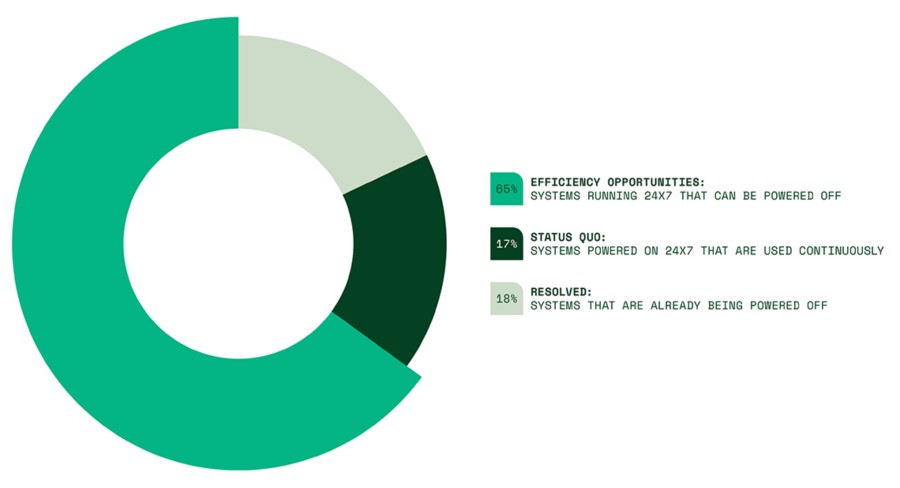

El equipo de NI descubrió que, si bien muchos sistemas son necesarios 24x7 o ya están apagados cuando no están en uso, la mayoría de los sistemas permanecen encendidos durante el tiempo de inactividad. Extrapolaron los resultados de Austin a los laboratorios de NI en Debrecen, Hungría y Penang, Malasia.

Al apagar los sistemas de pruebas apropiados cuando están inactivos, cada año NI podría ver los siguientes ahorros8:

- 561, 600 KWh en electricidad comprada (1% del total de NI)

- 389 toneladas métricas de CO2e, el equivalente a sacar de circulación los automóviles de 89 empleados durante un año

Figura 2: Patrones de uso y potencia en sistemas de laboratorio de pruebas de NI

Escalar los ahorros de emisiones

Usando este análisis, el equipo de laboratorio de NI ha comenzado a implementar apagado y reinicio automatizados de sus sistemas PXI utilizando las tecnologías descritas en la siguiente sección, lo que resulta en un menor uso eléctrico, menor huella de carbono y ahorros financieros a largo plazo.

Usar tecnologías de NI para optimización de energía

Al implementar iniciativas de eficiencia energética en sus propios laboratorios, NI pudo analizar qué características y tecnologías de productos serían más útiles hoy en día para medir el uso de energía de los equipos de laboratorio y controlar los estados de energía de manera automatizada. También ayudó a informar sobre las características que NI podría agregar a sus productos en el futuro para hacer que esta capacidad sea más fácil y más poderosa para los clientes.

Capacidades actuales

El primer desafío al que se enfrentan los clientes es medir el uso de energía del sistema de pruebas a lo largo del tiempo. Los chasis NI PXIe-1095, PXIe-1092 y PXIe-1084 tienen capacidad integrada para reportar el uso de energía directamente. Sin embargo, no todos los equipos de instrumentación tienen esta funcionalidad, por lo que para medidas uniformes de todos los productos, los usuarios pueden imitar el enfoque de NI de conectar todos los equipos a unidades inteligentes de distribución de energía.

SystemLink es extensible, lo que permite a los clientes crear scripts personalizados de Python y Jupyter Notebooks. El equipo de NI creó varios dashboards de energía utilizando estas características.

Figura 3: Energy Dashboard creado con hardware de NI, SystemLink, código Python y Jupyter Notebook

Después de la medida, el siguiente paso es automatizar el apagado y encendido de los instrumentos PXI. Debido a que los controladores PXI ejecutan sistemas operativos comunes, los usuarios pueden emplear protocolos estándares para apagar los sistemas de forma remota. Volver a encenderlos es una tarea más desafiante. El chasis PXI, como muchas PCs estándares pero a diferencia de la mayoría de los instrumentos tradicionales de pruebas y medidas, puede encenderse automáticamente cuando se suministra energía. Al igual que el equipo de NI, otros usuarios pueden usar la funcionalidad de las PDU inteligentes para suministrar energía en el momento adecuado para volver a encender los sistemas. Dependiendo de las necesidades del sistema, el ecosistema PXI incluye muchas otras opciones para los sistemas de pruebas de encendido remoto, incluyendo Wake-on-LAN y una señal de inhibición de alimentación cableada en la mayoría de los chasis, lo que permite el control de la alimentación por parte de dispositivos externos.

Colaborar con NI

Los clientes de NI pueden usar SystemLink y el hardware de NI para medir su energía desperdiciada, optimizar su consumo de energía, ahorrar dinero y cumplir con sus objetivos corporativos de sostenibilidad. También continuamos investigando formas de hacer que este proceso sea más fácil para monitorear equipos de NI y de terceros. Asociarse con NI permite a los clientes trabajar con un proveedor que comparte su compromiso de reducir las emisiones.

Comuníquese con NI para obtener más información sobre cómo SystemLink puede ayudarlo a optimizar su consumo de energía y minimizar su impacto ambiental. También agradecemos sus comentarios sobre qué soluciones y servicios de eficiencia energética le gustaría recibir de nosotros.

Pasos siguientes

Referencias

- 1United Nations Climate Action, For a livable climate: Los compromisos de cero emisiones deben estar respaldados por acciones creíbles

- 2Harvard Business Review, Why Companies Aren’t Living Up to Their Climate Pledges

- 3Reuters, el gobernador de California dice que firmará un proyecto de ley climático de compañías y huella de carbono

- 4Science Based Targets, Taking the Temperature: Assessing and Scaling Up Climate Ambition in the G7 Business Sector

- 5NSF, Life Cycle Analysis of NI PXI Systems

- 6NI 2030 Corporate Impact Strategy, Climate Neutrality Goal

- 7Cálculos internos del equipo de I&D de NI

- 8 Agencia de Protección Ambiental de EE.UU., calculadora de equivalencia de gases de efecto invernadero