Desarrollar una prueba de producción automatizada de alto volumen con CompactRIO

Robert Hoffman, Signal.X Technologies, LLC

Signal.X utilizó CompactRIO para construir un sistema que alimenta un controlador de automatización programable (PAC) para ejecutar muchas funciones que, en el pasado, habrían requerido diferentes controladores o PLCs.

- Robert Hoffman, Signal.X Technologies, LLC

El desafío:

Crear un sistema personalizado de prueba funcional y de rendimiento para un componente del tren de potencia con dos bancos de ensayos independientes y responsables de todos los sistemas, incluyendo manejo discreto de piezas, control de movimiento, adquisición y análisis de datos y comunicaciones del controlador lógico programable (PLC).

La solución:

Usar hardware NI CompactRIO para generar un sistema de pruebas automatizadas completamente autónomo capaz de probar 1,000 partes por día y generar 2 GB de datos mientras se ejecuta continuamente en un entorno de planta.

Introducción

Un proveedor de componentes de tren de válvulas de nivel 1 necesitaba un sistema confiable para ejecutar pruebas funcionales y de rendimiento de final de línea para verificar el ensamble y el mecanizado correctos de los componentes complejos del tren de potencia. La fiabilidad y el máximo rendimiento total fueron clave para respaldar los requisitos de volumen de producción. Signal.X utilizó CompactRIO para construir un sistema que alimenta un controlador de automatización programable (PAC) para ejecutar muchas funciones que, en el pasado, habrían requerido diferentes controladores o PLCs.

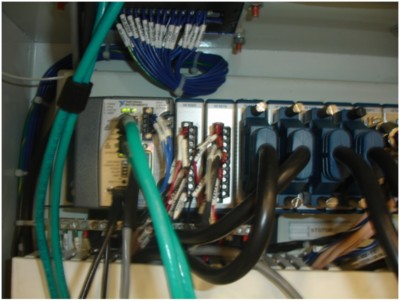

Dos unidades CompactRIO independientes ejecutan una estación de pruebas dentro de un solo banco de ensayos. Se utiliza una PC con Windows para configurar y mostrar datos de cada sistema CompactRIO, pero no se requiere para la operación de la prueba. A medida que se adquieren los datos, se transfieren desde CompactRIO a la PC y de la PC a un servidor que ejecuta el software Signal.X DataManager para las operaciones finales de almacenamiento, archivo y base de datos.

Control de movimiento

Desarrollamos un subsistema de control de movimiento multieje y multivelocidad para administrar cuatro ejes de control con parámetros, límites e interbloqueos configurables proporcionales integrales derivativos (PID). Utiliza una tasa de actualización en tiempo real de 8 ms con interpolación spline en el arreglo de puertas programables en campo (FPGA) CompactRIO entre 125 µs y 8 ms, según el eje.

Adquisición de datos y procesamiento

Aunque el ciclo de prueba es corto (~25 segundos), hay aproximadamente 30 a 40 métricas calculadas en esos datos, por lo que los datos deben estar disponibles para su procesamiento inmediato. Implementamos el procesamiento utilizando la lectura y escritura simultánea de archivos para maximizar la eficiencia, manteniendo los datos disponibles mientras se realiza la prueba.

Debido a que el sistema procesa los datos en paralelo a la prueba real, el cliente puede configurarlo para cancelar la prueba antes de tiempo si falla una métrica, lo que aumenta el rendimiento general y minimiza el tiempo perdido en probar piezas fallidas. Creamos un editor personalizado de definición de límite para configurar esta definición de procesamiento, incluyendo filtros, activación y control de revisión para la trazabilidad.

Manejo discreto de piezas

Desarrollamos una arquitectura para tradicional y discreto, utilizando el controlador CompactRIO como un PAC. El corazón de este sistema es una máquina de estados finitos que emula un programa eficiente de estilo de lógica de escalera, naturalmente flexible y configurable por el usuario. Esto se utilizó principalmente en la instalación de correderas neumáticas, interacción PLC/robot y manejo de fallas y errores. Se desarrolló un editor simple para que los usuarios puedan editar movimientos de deslizamiento, transferencias de piezas de PLC, interbloqueos y secuencias de seguridad.

Las características de este programa incluyen branching, ciclos, almacenamiento de memoria interna, salto y forzado de estado. La lógica está construida para los diferentes modos de operación, como encendido, manual y automático, y la lógica de error y la recuperación se lleva a cabo a través de todos los modos. Esto significa que los conceptos de control tradicionales y probados, familiares para los desarrolladores de PLC, se implementaron en la máquina de estados finitos. Este enfoque retuvo todo el poder y la simplicidad de la lógica de escalera tradicional y mejoró el soporte para cálculos complejos de punto flotante, manipulación alfanumérica, pantallas e interacción de la GUI.

Comunicaciones

Utilizamos el EtherNet/IP Driver para comunicación industrial que se originó en los laboratorios de NI para comunicarnos directamente con los PLCs ControlLogix de Allen-Bradley. Usamos el protocolo de Simple Messaging Reference Library para comunicarnos entre CompactRIO y la PC para la transmisión de datos y comandos en vivo. Simplificamos la comunicación proporcionando una forma simple y confiable de conectarse con los dispositivos externos.

Gestión de datos

El volumen de datos recopilados en cada sistema CompactRIO presentó un desafío de desarrollo y requirió planificación para garantizar la fiabilidad y la estabilidad a largo plazo. Cada prueba almacena aproximadamente 12 canales de datos durante 25 segundos, lo que da como resultado aproximadamente 1.5 MB de archivos de Technical Data Management Streaming (TDMS). A la máxima tasa de producción, cada sistema CompactRIO produce aproximadamente 2 GB de datos por día. Debido a este alto volumen, se conectó un disco duro USB externo al CompactRIO para almacenar los datos. Los datos se cargan automáticamente en la PC cuando se conecta, pero la unidad CompactRIO aloja un búfer local en caso de que la PC o la red no funcionen. De manera similar, los datos se transfieren automáticamente desde la PC al DataManager cuando el servidor está conectado. La PC mantiene su propio búfer de datos para un rápido acceso y almacenamiento si el servidor está desconectado.

NI Partner Signal.X DataManager

Este proyecto utilizó un producto comercial Signal.X para almacenar, consultar, generar reportes y archivar datos de bancos de pruebas. Basado en una base de datos de lenguaje de consulta estándar, el DataManager reside en un servidor que escanea todas las estaciones configuradas en un horario predeterminado, recupera y almacena archivos de datos e inserta los resultados de las pruebas en la base de datos. Los usuarios pueden consultar la base de datos para devolver un subconjunto de datos de producción, crear reportes basados en esas consultas y automatizar esos reportes para que se generen automáticamente y tengan alarmas para tendencias. Además, los usuarios pueden ejecutar datos históricos en el servidor contra nuevos límites para evaluar nuevas métricas y escenarios hipotéticos.

El paquete completo

El sistema CompactRIO forma un controlador de sistema de pruebas automatizados completo, confiable, rápido y reconfigurable. El tiempo de ciclo rápido y el uso eficiente de los datos, maximizan el rendimiento general de producción, lo que ahorra dinero y mejora los procesos. Al agregar una solución completa de gestión de datos, Signal.X ha tenido un impacto positivo en los procesos upstream al aislar las devoluciones de garantía, comprender los defectos de ensamble y perfeccionar los procedimientos y límites de las pruebas.

Beneficios de la solución de NI

En el pasado, estos procesos se separaban entre controladores individuales y PLCs, lo que aumentaba la complejidad y el costo. La plataforma CompactRIO combina todas las funciones en un componente de hardware, administrado por un solo proceso. Además, la flexibilidad de programación de LabVIEW significa que usted puede ajustar cualquiera de esos procesos desde un conjunto de código fuente o pantalla de configuración.

Conclusión:

Varias tecnologías clave utilizadas en este proyecto dieron como resultado mejoras y eficiencias de procesos claras y tangibles, que incluyen:

- Eliminar la PC con Windows de la ruta crítica de producción redujo el tiempo de inactividad y aumentó la fiabilidad del sistema operativo en tiempo real integrado en el sistema CompactRIO.

- Debido a que el sistema procesa los datos en paralelo con la prueba, toma decisiones de aprobado/reprobado más rápidas y rechaza partes en caso de falla, antes de completar una prueba completa.

- Al rechazar y volver a probar las piezas inmediatamente después de la falla, el rendimiento aumentó en un promedio del 5 por ciento.

- Llevar todos los datos al DataManager con reportes automatizados, procesamiento por lotes y archivo de datos ha eliminado las fuentes clave de frustración de la planta, brindando a los ingenieros y gerentes información actualizada del proceso de producción y automatizanado las tareas que antes se realizaban manualmente.

En palabras del cliente, "Las exigencias de nuestro entorno de fabricación y una producción 24/7 exigen la máxima eficiencia y fiabilidad, manteniendo la máxima calidad. Esto fue proporcionado por la arquitectura que Signal.X Technologies aplicó a nuestro sistema de pruebas de fin de línea. El resultado es un mayor rendimiento, un menor tiempo de inactividad y una fiabilidad mejorada en general."

Información del autor:

Robert Hoffman

Signal.X Technologies, LLC

15800 Centennial Dr., Suite A

Northville, MI 48168

Estados Unidos

Tel: (734) 417-8236

Hoffman@signalxtech.com

Un partner de NI es una entidad comercial independiente de NI, no tiene agencia ni relación de empresa conjunta con NI, ni forma parte de ninguna asociación comercial con NI.