Manuelles Testen

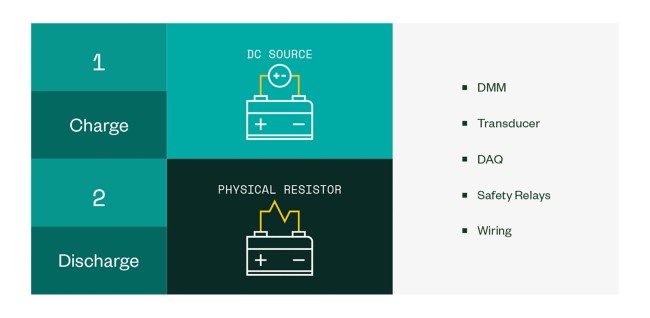

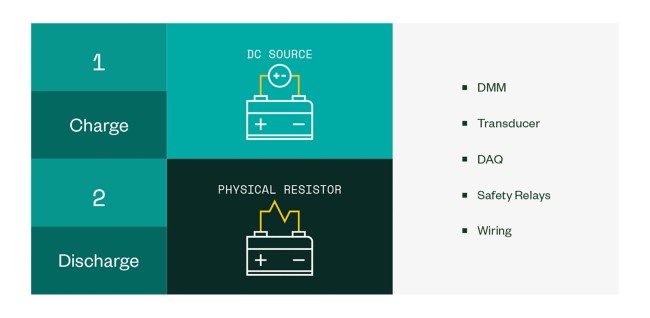

Obwohl der manuelle Batterietest eine veraltete Methode ist, kommt er auch heute noch zum Einsatz. Beim manuellen Testen einer Batterie werden zwei unabhängige Testaufbauten verwendet, um dieselbe Batterie zyklisch zu testen. Zum Laden muss die Batterie an eine Gleichstromquelle angeschlossen werden, während sie zum Entladen an einen physikalischen Widerstand angeschlossen werden muss. Darüber hinaus sind verschiedene externe Geräte wie DMMs, Relais und Sensoren erforderlich, um Messungen durchzuführen und zwischen Stromzufuhr und Last umzuschalten. Alle diese Geräte müssen vom Benutzer manuell eingerichtet, gesteuert (Start/Stopp), unabhängig voneinander verwaltet und manuell aufgezeichnet werden.

Abbildung 2: Bei der manuellen Methode zum Testen von Batterien werden zwei unabhängige Aufbauten zum Laden und Entladen der Batterie verwendet

Elektronische DC-Quelle und DC-Last

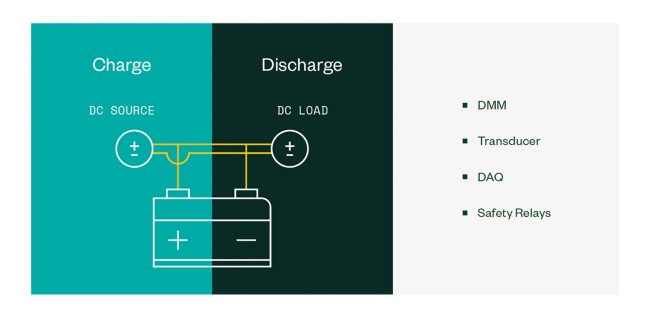

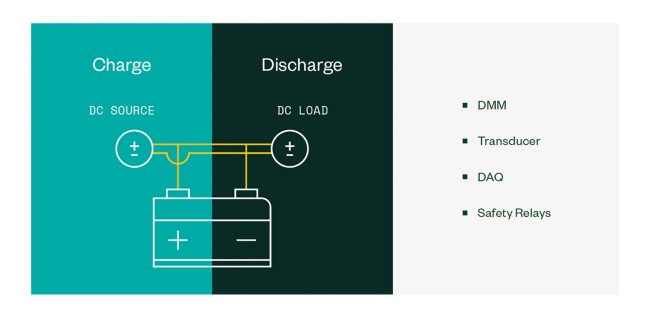

Häufig verfolgen Ingenieure den Ansatz, einen eigenen Batterietestaufbau mit einer elektronischen Gleichstromquelle und einer Gleichstromlast zu entwickeln. Diese Art von Universaltestequipment ist in den meisten Leistungselektroniklabors zu finden. Dieser Ansatz bietet die Möglichkeit, Tests zu automatisieren, indem die Testparameter innerhalb der Quelle und der Last programmiert werden. Allerdings müssen diese Geräte jedoch weiterhin separat gesteuert werden, und es sind auch externe Geräte zur Erfassung der Messdaten erforderlich.

Abbildung 3: Eine Gleichstromlast, die am Batterietestaufbau mit Gleichstromquelle angeschlossen ist, wird separat gesteuert und erhöht die Komplexität

Automatisierte Batterietestsysteme

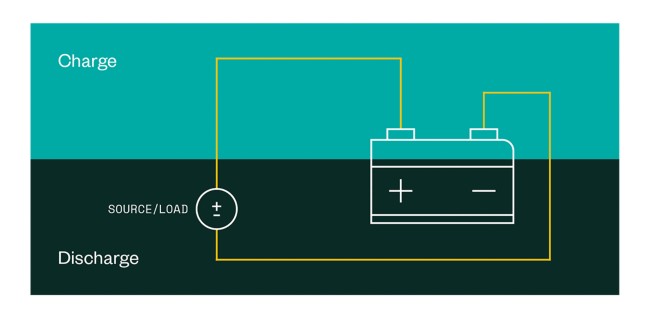

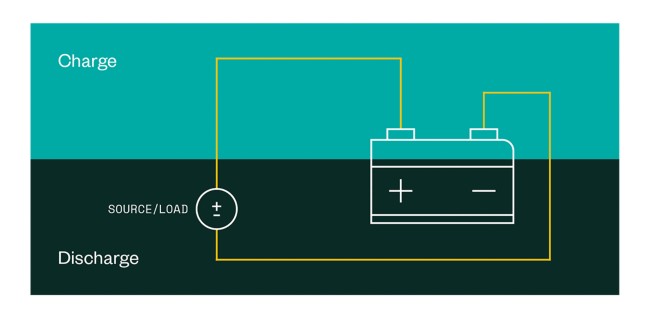

Automatisierte Batterietestsysteme kombinieren eine elektronische Gleichstromquelle und -last in einem einzigen Produkt und ergänzen dieses durch fortschrittliche integrierte Automatisierungstools und verbesserte Messfunktionen. Diese Testsysteme reichen von kundenspezifischen Lösungen bis hin zu kommerziellen Standardlösungen. Diese Systeme unterscheiden sich hinsichtlich ihrer technologischen Ansätze, Fähigkeiten und Einschränkungen.

Abbildung 4: Automatisierte Testsysteme kombinieren Gleichstromquelle und -last in einem einzigen Produkt

Batterietestsysteme der nächsten Generation

Moderne Batterietestsysteme werden ständig weiterentwickelt, damit neue Funktionen bereitstehen, um den sich ändernden Technologie- und Geschäftsanforderungen gerecht zu werden. Zu den wichtigsten Trends hinsichtlich der Batterietesttechnologie gehören höhere Spannungen für ein schnelleres Laden, größere Leistungsbereiche, schnellere Reaktionszeiten zur Nachbildung realer Bedingungen der Elektromobilität und mehr Umgebungstests mit breiterer Akzeptanz. Zu den wichtigsten Trends auf der geschäftlichen Seite gehören sinkende Batteriekosten, der verstärkte Einsatz von Lithium und alternativen Materialien, kürzere Entwicklungszyklen zur Bewältigung des verstärkten Wettbewerbs und des Marktwachstums sowie die zunehmende Auslagerung von Tests aufgrund der begrenzten Verfügbarkeit von Fachkräften.

Abbildung 5: Batterietestsysteme der nächsten Generation sind offen, flexibel und lassen sich problemlos in Hard- und Software integrieren, um eine komplette Testumgebung zu steuern

Um diesen Trends gerecht zu werden, erfordern Batterietestsysteme nun einen breiteren Betriebsbereich (insbesondere was Spannung und Leistung angeht), modulare Konfigurationen mit skalierbarer und erweiterbarer Leistung, mehrere Ebenen integrierter Sicherheitsfunktionen, schnelle Ansprechzeiten auf Einschwingvorgänge, integrierte Messungen und die einfache Integration in Tools von Drittanbietern. Für die Auswahl der richtigen Testlösung muss ein Testplan entwickelt werden, der die heutigen und zukünftigen technischen, Benutzer- und Geschäftsanforderungen berücksichtigt. Zu den wichtigen Elementen eines Testplans gehören Automatisierungssoftware, Battery-Cycler-Hardware und andere externe Geräte wie Kammern, Datenerfassungsmodule, Relais, I/O-Systeme und Hilfslasten oder -quellen.

Batterietestlösungen der nächsten Generation bieten verschiedene Optionen zur Automatisierung, darunter mehrere Programmiersprachen oder eine leistungsstarke Test Executive, die die Softwareentwicklungszeit verkürzen und die Komplexität verringern kann. In Bezug auf die Hardware benötigen Battery Cycler Hochleistungs-Hardware, um genaue, skalierbare und wiederholbare Testergebnisse sicherzustellen. Spannungs- und Stromübergänge oder Anstiegsgeschwindigkeiten des Testsystems müssen schneller sein als die der zu testenden Batterie, um reale Einstellungen zu emulieren. Dank flexibler und skalierbarer Stromversorgung können Benutzer künftige Vorgaben für die Stromversorgung ohne oder nur mit minimalen Investitionen in neue Infrastruktur decken, und mit mehrschichtigen, integrierten Sicherheitsmaßnahmen werden Sicherheitsrisiken drastisch reduziert.

Der Batterietest umfasst mehr als nur das zyklische Testen von Batterien. Benutzer benötigen oft die Flexibilität, eine einfache Integration in Tools von Drittanbietern wie Softwarekommunikationsschnittstellen, Klimakammern oder DAQ-Systemen zu ermöglichen. Viele automatisierte Testsysteme lassen sich nur schwer in Tools von Drittanbietern integrieren, schränken daher die Testfunktionen ein und nehmen viel Zeit in Anspruch. Die Fähigkeit eines Batterietestsystems, sich mit einer kompletten Testumgebung zu verbinden und diese zu steuern, ist von entscheidender Bedeutung. Heutzutage können Daten die Art und Weise verändern, wie Unternehmen Geschäfte abwickeln, und für kürzere Produkteinführungszeiten sorgen. Ingenieure benötigen ein vernetztes Ökosystem aus flexiblen Batterietestsystemen und Software-Automatisierungstools, um Batterien effizient zu testen, die Leistung zu validieren und Tests zu skalieren.

Die Vorteile von Batterietestsystemen der nächsten Generation

- Verkürzung der Markteinführungszeit und Steigerung der technischen Produktivität

- Senkung von Investitionsaufwand (CapEx) und Betriebsaufwand (OpEx)

- Eliminierung von Anwendungsfehlern und Gewährleistung wiederholbarer Tests

- Reduzierung von Sicherheitsrisiken

- Zukunftssicherheit für zukünftige Leistungspegel