Die Zukunft des Ladens: Qualitätsprüfung von Batteriezellen in der Elektrofahrzeugproduktion

Überblick

Teil unseres H2 2023 Automotive Journal

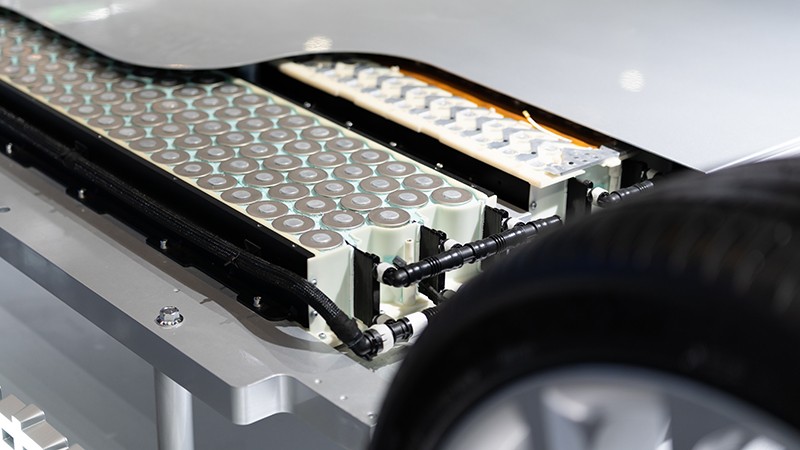

In der Automobilindustrie findet ein massiver Wandel zur Elektrifizierung von Fahrzeugen statt, und dabei dreht sich alles um Batterien. Vielleicht hat noch nie eine Komponente einen so weitreichenden Einfluss auf das Endprodukt gehabt und gleichzeitig ihre eigenen rasanten technologischen Veränderungen durchlaufen.

Batterien stellen einzigartige Anforderungen an die Testabdeckung. Automobilhersteller sind es gewohnt, elektromechanische Systeme zu testen, aber Batterien bestehen auch aus Chemikalien. Dies führt zu einer zusätzlichen Komplexitätsebene, die nicht nur elektrische und mechanische Testverfahren erfordert, sondern auch das Verständnis und die Überwachung der elektrochemischen Prozesse voraussetzt, die für den Betrieb und die Leistung einer Batterie wesentlich sind.

Man könnte argumentieren, dass das Testen einer Batterie dem Untersuchen des menschlichen Körpers ähnlicher ist als dem Testen einer Leiterplatte. Genau wie Menschen verhalten sich auch Batterien dynamisch, da sich ihr Zustand je nach Umgebung und Nutzung ändert, und jede Batterie verhält sich ein wenig anders.

Befassen wir uns nun mit den Grundlagen der Qualitätsprüfung von Batteriezellen, der Skalierung der Hochleistungsbatterieproduktion und der Ausrichtung Ihrer Strategie und Investitionen auf die Zukunft.

Inhalt

- Grundlagen der Qualitätsprüfung von Batteriezellen

- Aufwärtsskalierung der Batterieproduktion mit automatisierten Testverfahren

- Zukunftssichere Strategie und Investitionen für Ihre Batterietests

- Navigieren in Daten

- Vorantreiben der Standardisierung

- Erfahren Sie mehr über Tests als Wettbewerbsvorteil

- Nächste Schritte

Grundlagen der Qualitätsprüfung von Batteriezellen

Validierungsingenieure überprüfen anhand verschiedener Tests Aspekte der Qualität und Leistung von Batteriezellen. Die jeweiligen Tests haben unterschiedliche Ziele, Vorteile und Nachteile.

Sichtprüfung

Die manuelle Sichtprüfung ist eine einfache Prüfung, mit der physische Defekte oder Anomalien festgestellt werden können, auch wenn sie anfällig für Subjektivität und menschliche Fehler ist. Ein Prüfer kann die Elektrodenbeschichtung, die Unversehrtheit von Schweißnähten und die Zellstruktur überprüfen.

Da die Automatisierung bei der Produktion von Batteriezellen immer häufiger eingesetzt wird, können Robotersysteme mit Kameras und Bildverarbeitungsalgorithmen Sichtprüfungen schnell, zuverlässig und präzise durchführen. Die automatisierte Sichtprüfung ist ein wertvolles Tool zur Rationalisierung von Qualitätskontrollprozessen, Verbesserung der Inspektionsmöglichkeiten und Steigerung der Fertigungseffizienz.

DCIR-Impedanztests

DCIR-Tests (Gleichstrom-Innenwiderstand) messen den Widerstand gegen Gleichstrom. Die Batterie wird mit einem relativ hohen Stromimpuls beaufschlagt, um die ohmsche Reaktion der Zelle zu messen. Die Beaufschlagung der Batterie mit den Impulsen erfolgt bei verschiedenen Ladezuständen, um die Reaktion über den gesamten Bereich der Zelle abzubilden, sowohl beim Laden als auch beim Entladen. Dieser Prozess bietet Einblicke in den internen Zustand der Zelle und ihre Funktionsweise.

DCIR-Tests bieten zwar nicht die umfassendste Analyse, aber sie sind ein schneller und einfacher Ansatz, um eine Basismessung des Innenwiderstands zu erhalten. ACIR-Tests (Wechselstrom-Innenwiderstand) und EIS-Tests (elektrochemische Impedanzspektroskopie) liefern weitere Informationen über die Batterieimpedanz, sind aber zeitaufwändiger und erfordern Spezialgeräte.

ACIR-Impedanztests

Im Gegensatz zum DCIR-Test, bei dem der Gleichstromwiderstand gemessen wird, wird beim ACIR-Test die Impedanz der Batterie unter Wechselstrom bewertet. An die Zelle wird ein sinusförmiger Strom angelegt und die Spannungsreaktion wird bei bestimmten Frequenzen (typischerweise 1 kHz) gemessen.

Durch die Analyse der Spannungsreaktion können Ingenieure die Wechselstromdynamik der Zelle charakterisieren und kritische Defekte erkennen. Die Ergebnisse geben Aufschluss über verschiedene elektrochemische Prozesse, Alterungseffekte und interne Widerstandsschwankungen über verschiedene Frequenzen hinweg.

EIS-Impedanztests

EIS-Tests sind die fortschrittlichste Art von Impedanztests. Anstatt wie bei einem ACIR-Test die Sinuskurve bei einer Frequenz und Amplitude anzuwenden, werden die Stimuli bei vielen Frequenzen (normalerweise zwischen 0,1 Hz und 10 kHz oder mehr) angewendet.

Fehler, die sonst bei ACIR- und DCIR-Tests nicht erkannt würden, werden mit EIS-Tests erfasst, da diese Tests die Leistung über ein größeres Spektrum und einen breiteren Frequenzbereich bewerten. Diese Methode kann hilfreich sein, Probleme wie vorzeitige Alterung zu erkennen. Diese Erkenntnisse verbessern die Diagnosemöglichkeiten des Labors und bieten tiefere Einblicke in das Batterieverhalten.

OCV-Tests

Bei OCV-Tests (Leerlaufspannung) wird die Zellenspannung gemessen, wenn keine Last angelegt wird und kein Strom außerhalb der Batterie fließt. Dieser einfache, nichtintrusive Test zeigt an, ob eine Zelle korrekt aktiviert wurde, und beschreibt den Abbau der Zelle im Laufe der Zeit. Dieser Test bietet jedoch nur begrenzte Einblicke in den internen Zustand der Zelle. Eine Zelle mit einer zu niedrigen oder zu hohen OCV weist auf ein Problem mit der Zellenqualität hin.

Mithilfe von OCV-Tests wird häufig der Leckstrom einer Zelle in der Formation, der Packmontage und während der gesamten Lebensdauer der Batterie geschätzt, um ihre Leistung zu bewerten und ihren Zustand zu überprüfen. OCV-Tests werden beispielsweise zum Sortieren und Anpassen von Zellen während der Packmontage verwendet.

Stromlecktests

Stromlecktests sind hilfreich, um Lecks, Schäden oder eine Qualitätsminderung der Zelle frühzeitig zu erkennen. Diese Test werden auf unterschiedliche Weise durchgeführt, um die Qualität von Batteriezellen und -packs zu beurteilen. Am häufigsten werden regelmäßige OCV-Tests durchgeführt, um Lecks zu erkennen, wenn die Zelle in einer klimatisch kontrollierten Umgebung gealtert ist.

Die Branche forscht an fortschrittlichen Methoden. Beispielsweise kann eine Spannung an eine Zelle angelegt werden und ein zusätzlicher Strom wird zugeführt, um diese Spannung zu stabilisieren. Der zusätzlich zur Spannungsstabilisierung erforderliche Strom ist eine Schätzung des internen Leckstroms. Leider ist diese Technik zeitaufwändig und erzeugt keine wiederholbaren Ergebnisse.

Eine weitere untersuchte Methode ähnelt einem EIS-Test. Die Zelle wird mit verschiedenen Stromprofilen bei verschiedenen Ladezuständen gescannt und die Reaktion wird gemessen. Dieser Ansatz ist vielversprechender und liefert konsistentere Ergebnisse, befindet sich jedoch noch in der Entwicklung.

Aufwärtsskalierung der Batterieproduktion mit automatisierten Testverfahren

Die meisten Menschen verbinden Qualität mit Sicherheit und Leistung, die zweifellos von entscheidender Bedeutung sind. Die Qualität der Batteriezellen ist jedoch auch entscheidend für die Aufwärtsskalierung der Produktion und die Reaktion auf Kundenanforderungen.

McKinsey schätzt, dass Batteriehersteller weltweit nur über etwa 10 Prozent der Kapazität verfügen, die erforderlich ist, um die Ziele für 2030 zu erreichen. Die Verfügbarkeit und Produktion besserer Batterien ist entscheidend dafür, dass die Automobilindustrie ihren Kurs halten und die prognostizierten Anforderungen erfüllen kann.

Indem die richtigen Tests so früh wie möglich im Produktionsprozess durchgeführt werden, lassen sich Probleme erkennen, bevor in teure Rohstoffe für ein möglicherweise fehlerhaftes Produkt investiert wird. Aufgrund der hohen Stückzahlen, der langen Testzeiten und des Platzbedarfs der Produktionslinie werden jedoch die Herausforderungen in der traditionellen Produktion durch Batteriezellentests komplexer.

Mit einer integrierten Testlösung, die aus Hardware, Software und Automatisierung besteht, können Sie Trends analysieren, entscheidende Schritte im Testverfahren bestimmen, Workflows rationalisieren und Engpässe beheben. Eine Investition in die Modernisierung von Tests wird den Produktionsdurchsatz mit weniger Nacharbeit erhöhen und gleichzeitig die Ausschuss- und Rohstoffkosten senken.

Zukunftssichere Strategie und Investitionen für Ihre Batterietests

Es ist eine Herausforderung, mit den heutigen Marktanforderungen Schritt zu halten, wenn Sie gleichzeitig wachsen und innovativ sein möchten. Batterietechnologien verändern sich schneller, als Branchenakteure Testdaten analysieren und Standards festlegen können.

Viele der aktuellen Testverfahren der Branche haben sich aus älteren Technologien entwickelt, aber die neue Batterietechnologie erfordert eine Änderung der Art und Weise, wie getestet wird. Da die Technologie immer weiter voranschreitet, ist es von entscheidender Bedeutung, Ihre Teststrategie und -systeme kontinuierlich zu evaluieren.

Hyperautomatisierung, künstliche Intelligenz und maschinelles Lernen sind integrale Bestandteile einer langfristigen Teststrategie und erfordern ein sofortiges Handeln. Die Integration dieser Technologien verbessert die Genauigkeit, optimiert die Effizienz und führt zu quantifizierbaren Geschäftsergebnissen für investierende Batterieanbieter.

Navigieren in Daten

Fragmentierte Systeme führen oft zu inkonsistenten Datenspeicherungspraktiken und manuellen Analysen. Dies schränkt mit der Zeit die Möglichkeiten Ihres Unternehmens ein, die Root Cause Analysis effizient durchzuführen, Probleme zu lösen und innovativ zu bleiben.

Mit zunehmender Fähigkeit, große Datenmengen zu verbinden und zu erfassen, haben sich fortgeschrittene Analysen zur Lösung von Fragmentierungsproblemen bewährt. Fortgeschrittene Analysen sind ein Ansatz für die Datenanalyse, der Statistikverfahren, maschinelles Lernen und operative Forschungstechniken nutzt, um Muster zu erkennen, Erkenntnisse zu gewinnen und Ergebnisse aus großen Datensätzen vorherzusagen.

Durch das Nachverfolgen von Datenmengen über Produktionslinien hinweg – von der Ebene der Zellen bis hin zur Ebene des Batteriepacks – können Sie mithilfe fortgeschrittener Analysen Testergebnisse verbinden und analysieren, um datenbasierte Entscheidungen zu treffen, Fehler zu vermeiden und die Batterieleistung zu verbessern. Eine robuste Batterieanalyselösung rationalisiert die Erfassung, Aggregation und Analyse, sodass wichtige Warnsignale und langfristige Trends erkannt werden können.

Vorantreiben der Standardisierung

Kleinste Variablen und Umgebungsfaktoren können sich auf die Batterieleistung auswirken. Strenge Kontrollen sind unerlässlich, um das Rauschen in den Testergebnissen zu reduzieren und die Fehlererkennung zu verbessern. Die Konsistenz Ihrer Testhardware, -software und -prozesse trägt zur Vergleichbarkeit und Reproduzierbarkeit der Ergebnisse verschiedener Chargen, Produkte oder Lieferanten bei.

Darüber hinaus ist die Standardisierung von entscheidender Bedeutung, um verschiedene nationale und internationale behördliche Anforderungen erfüllen und Audits bestehen zu können.

Erfahren Sie mehr über Tests als Wettbewerbsvorteil

Batterien sind kompliziert, der Markt ist umkämpft und die Technologie entwickelt sich schnell weiter. Eine zeitgemäße Strategie zum Testen der Qualität von Batteriezellen ist entscheidend, um leistungsstärkere Batterien durch Automatisierung, optimierte Arbeitsabläufe und leistungsstarke Datenanalysen schneller bereitzustellen.

Unternehmen, die ihre Testansätze modernisieren, können die Qualität der Batteriezellen verbessern und das Testen zu einem strategischen Vorteil machen, der sie in diesem hart umkämpften und sich schnell entwickelnden Markt abhebt.

Der umfassende Leitfaden zum Testen der Qualität von Batteriezellen von NI führt Sie durch die Grundlagen der Batterieproduktion, vergleicht Testmethoden und behandelt fortschrittliche Testlösungen. Dieses Whitepaper liefert Testingenieuren und Werksleitern grundlegende Kenntnisse und aktuelle Trends für eine zukunftssichere Qualitätsteststrategie für Batteriezellen.