Maximieren Sie die Produktivität und senken Sie Kosten mit NI-Services. Als Ihr Partner verknüpfen wir Sie zuverlässig mit Expertise und Ressourcen: Engineer Ambitiously™.

Das vierteljährlich erscheinende Automotive Journal von NI untersucht die neuesten Testtrends, empfohlenen Methoden und Beispiele für Innovationen im Automobilbereich. Erfahren Sie, wie wir die Zukunft der Mobilität vorantreiben und den Weg zur Vision Zero beschleunigen.

Auszeichnungen

„NI ist wegweisend bei der Entwicklung von HIL- und VIL-Testmethoden. Das ECU-Testsystem und das Batterietestsystem erhöhen die Flexibilität und integrieren neue Technologien, um die Entwicklungszeit von autonomen Fahrzeugen und Elektrofahrzeugen zu verkürzen.“ – Rohan Joy Thomas, Industrieanalyst

Zusammenarbeit

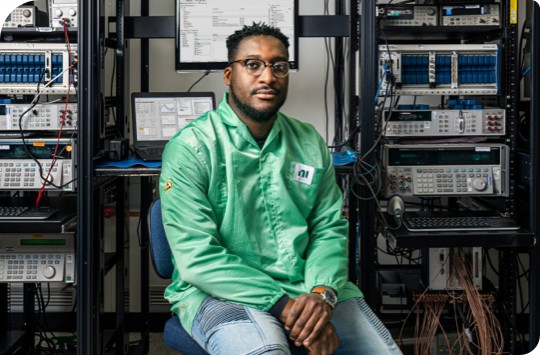

Die Bedürfnisse unserer Kunden in den Vordergrund zu stellen und die Wirkung ihrer Kreativität und Innovation zu steigern, ist der Wesenskern von NI. Wir sind stolz darauf, mit den Ingenieuren der Spitzenzulieferer und OEMs zusammenzuarbeiten, um die Zukunft der Mobilität voranzutreiben.

Die einfache Einrichtung des ganzen Systems ermöglichte es uns, mit begrenzten Ressourcen erstklassige Qualität pünktlich und zu den richtigen Kosten zu liefern.

Die BMW Group hat die Entwicklung von Niederspannungsversorgungssystemen auf einen virtuellen Ansatz mit einem digitalen Zwilling verschoben, um Schwächen im Systementwurf frühzeitig zu identifizieren.

CATARC hat eine Lösung für Battery-in-the-Loop-(BIL-)Tests entwickelt, um die Lücke zwischen HIL-Tests und Tests mit realen Fahrzeugen auf der Straße/vor Ort zu schließen.

Serviceleistungen von NI

Maximieren Sie die Produktivität und senken Sie Kosten mit NI-Services. Als Ihr Partner verknüpfen wir Sie zuverlässig mit Expertise und Ressourcen: Engineer Ambitiously™.