COTS技術によってLRUテストの開発プロセスリスクを最小化

概要

LRU(ライン交換可能ユニット)テストシステムのライフサイクルおよび運用は、航空宇宙プログラムのサイクルで管理されています。ところが、導入されたシステムの機能を更新および拡張するための予算や時間がプログラムに含まれていなかったため、依然として無数の航空宇宙用LRUテスタが使用されています。テストアーキテクチャがすべてのテスト要件を満たせない場合、変更によるスケジュールやコストへの影響をプログラム内で調整する必要が出てくるため、現行のソリューションに対する変更を提案することが困難になります。そのため、ほとんどの技術が更新されないまま、数十年経過したテストシステムが引き続き使われることになります。業界ではほとんどの場合、テストインフラストラクチャの更新を先延ばしすることで、技術的なリスクが蓄積されます。これは、延期する度に後続のプログラム更新に伴うコストおよびリスクが増加するためです。こうした技術面での立ち遅れは、航空宇宙プログラムにおいてテストおよび品質要件を満たすための選択肢を減らすことにつながり、革新と競争力を発揮する能力が損なわれてゆきます。

NIおよび弊社パートナー各社は、航空宇宙向けLRUテストシステムの構築プロセスを加速させることに注力しています。これにより、お客様は独自の専門技術を生かして最適化された製品を生み出すという、より重要な課題に集中できるようになります。

内容

テストアーキテクチャ内部のメカニズム

航空宇宙プログラムの責任者が何よりもまず関心を持っているのは、お客様の要件を満たし、品質の逸脱を防ぐことです。テストアーキテクチャ内部のメカニズムはその後になります。エンタープライズレベルでの品質テストでは、モデルをベースにした設計を一層改善し、テストの自動化を推進する必要があります。また、ライフサイクルのフェーズ間で共通するアーキテクチャを共有できる態勢を整え、種々の要件を追跡管理できなければなりません。一方、このようなプロセスの改善には、基盤となるテストインフラを最新化する必要があります。しかし多くの場合、プロセスの改善は後回しにされます。何故かというと、ピンのテストというようなプログラムの基本事項を完了して、スケジュールを守ることが優先されるからです。

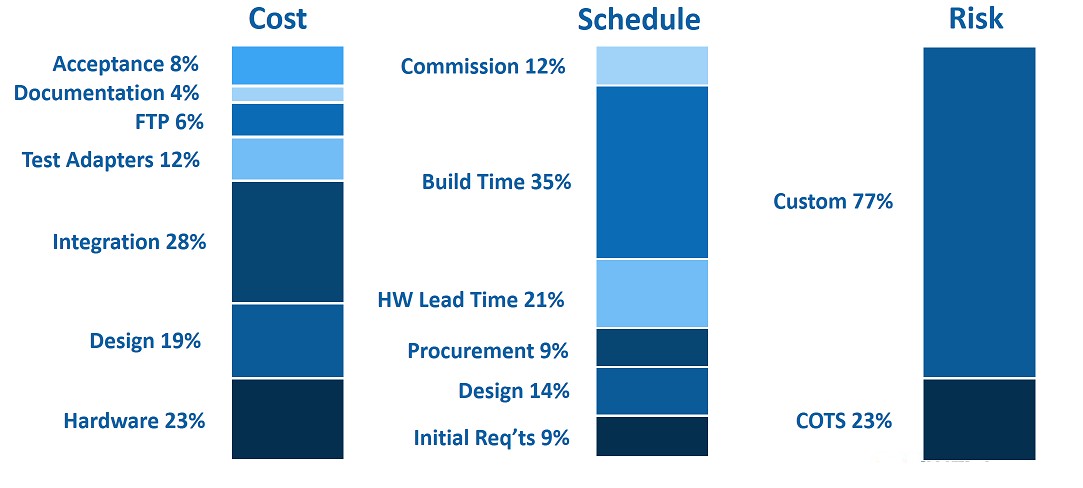

製品の品質に焦点を当て、それを維持し続けるには、プログラムごとに継続的に進化できるよう、テストアーキテクチャに十分な柔軟性を持たせることが必要です。逆説的ですが、このような柔軟なアーキテクチャへの移行は単一のプログラム内で行わなければなりません。資本予算がプログラム外で割り当てられることはめったにありません。また、更新の必要性は、プログラムの実行過程において最もリスクを負いたくないタイミングで出てきたりします。どのような方法で進めるにしても、はっきりと押さえておくべきことは、プログラムの主要コストであり、リスクであり、そしてスケジュールを左右する各項目です。テストシステムの設計、ポイントツーポイントの配線、テストアダプタの構築といった基本要素は、機能的なテストシステムを作成するうえで不可欠です。しかし、これらが必ずしも製品品質の向上に寄与するとは限りません。図1に示すのは、航空宇宙関連企業におけるプログラムの各要素の一般的な構成比率です。

図1: 新規にLRUテストシステムを構築し導入する場合、初期費用、開発時間およびリスクの受容というトレードオフがある。昨今、一般に導入されているLRUテスタには高度なカスタマイズと長い構築時間が必要で、いずれもプログラムのスケジュールにとって重大なリスクとなる。

通常、ハードウェアがコスト全体に占める割合は4分の1未満ですが、設計と構築にかかわる作業は、予算とスケジュールに最も大きな影響を与えます。一般的なデータを基準とした場合、システムの規模にもよりますが、8〜12か月のスケジュールではI/Oのピン1つあたり800〜1,000ドルが見積もられます。実効ある方策には、コストと時間の両方に対処しなければなりません。

異なる企業のLRUテストシステムを見ると、重複した技術が広範囲にわたって採用されていることがあります。これらの重複したシステムコンポーネントの代わりにCOTS(商用オフザシェルフ)コンポーネントを使用すれば、自社でしか対処できないニッチなテストシステムに集中して取り組めるため、自分たちのテストを大幅に強化することができます。

LRUテストシステムの全般的な特徴

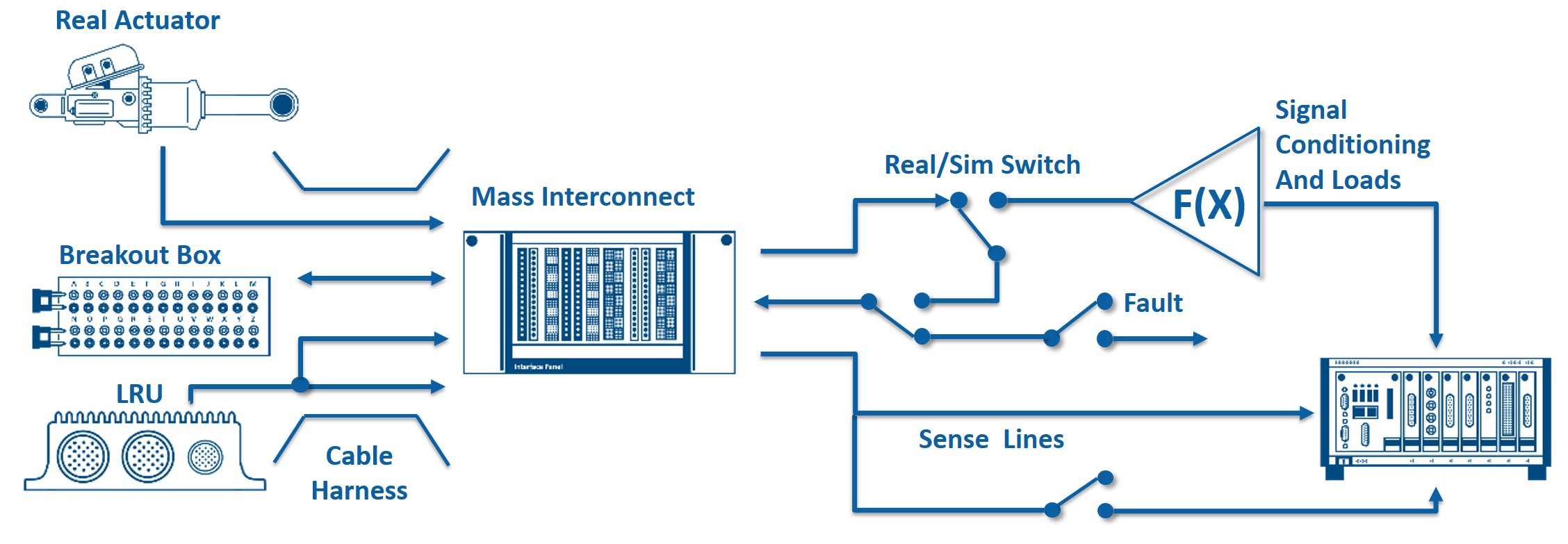

基本的なLRUのテストシステムを構成するテスト対象ユニット(UUT)は、シミュレーションI/Oに接続されたマスインターコネクトにインタフェース接続されています。シミュレーションI/Oは、航空機のシミュレーションを担当するテスト責任者が操作しています。この基本構成をカスタマイズして、センサシミュレーション用の信号調節、LRUで駆動すべき特定の負荷、さらにソフトウェアテスト用のフォルト(欠陥)挿入を追加できます。統合ラボのテストでは、制御LRUに加えて、制御している実際のデバイスに接続する必要があります。この際、実際のデバイスとシミュレーション版のデバイスを切り替える必要があります。さらにカスタマイズし、手動による欠陥生成と信号生成および経路再設定用のブレークアウトボックスを追加します。また、センサラインを接続してすべてのテストフェーズでLRUに何が起きているのかを正確に把握することが可能です。センサラインの接続によって、計測器レベルの計測が必要になる場合があります。

図2: 一般的なLRUテストシステムの構成を示す。I/O計測、信号調節、フォルト(欠陥)挿入、検知、およびスイッチライン、実際およびシミュレートされた刺激信号、マスインターコネクト、ブレークアウトボックスとケーブルハーネス、実際のアクチュエータ、およびテスト対象のLRU

従来NIは、この構成の測定とシミュレーションのコンポーネントを単一の測定とコンピューティングのプラットフォームに統合することで、お客様を支援してきました。ただし、これはコストとスケジュールに最も影響のある信号経路設定の各コンポーネントに対処するものではありません。1つのワイヤ終端作業に3分かかり、工賃、設備費、および技術者管理費の総計として1週間のフルタイム稼働コスト(FTE)が5,000ドルという業界標準の計算方法に従えば、このシステムではI/Oピンごとに1時間あたり約125ドルの費用が発生します。全体で600ピンのシステムでは15週間かかり、費用は75,000ドルになります。これは設計の変更を行わなかった場合です。したがって、実際のコストはさらに高くなる可能性があります。

どのLRUテストシステムでも、この基本構成から派生したものを採用しています。では、なぜ業界で広範に使用されているシステムで、独自の設計や配線が使われるのでしょうか。それがビジネスに必要なコストであるから、かも知れません。しかし、独自のシステムの必要がなかったとしたらどうでしょうか?

自社の専門的な技術を自由に使える

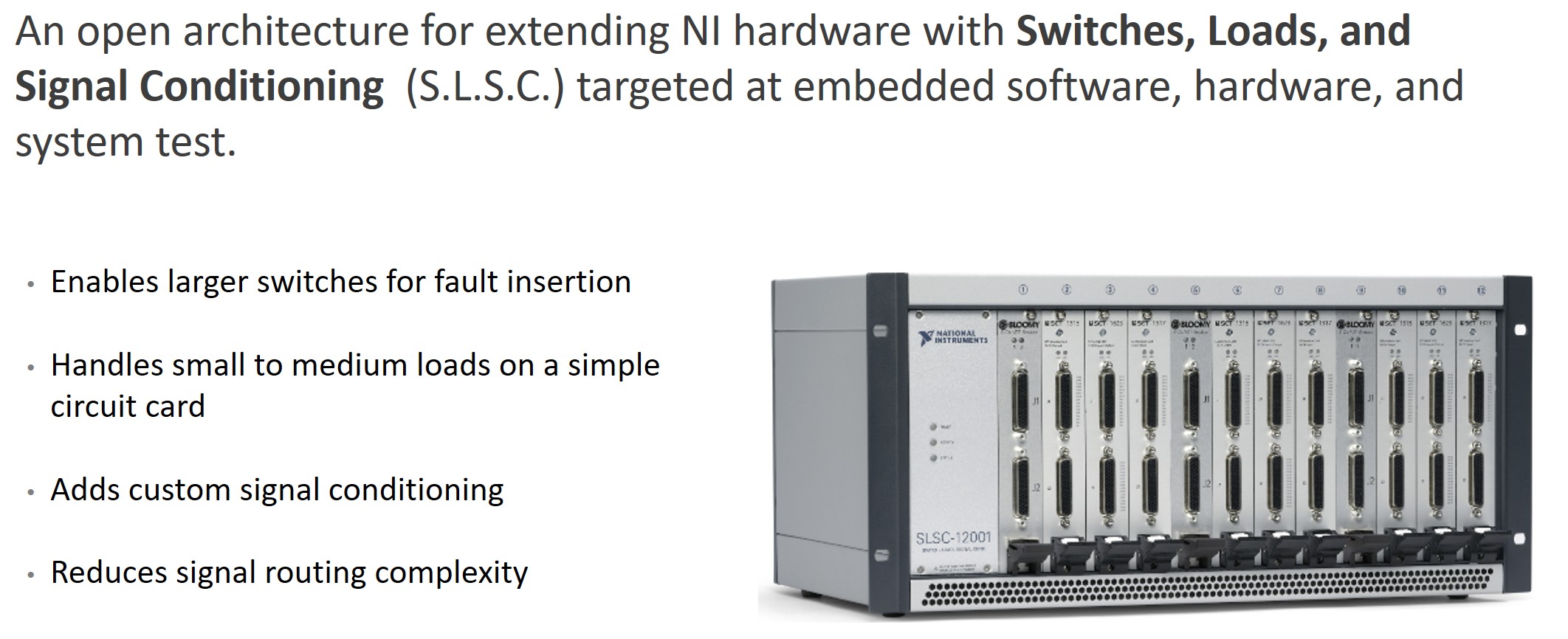

LRUテストのように、決まったパターンで信号を処理するという分野において、NIは業界の現状を打破しようとしています。PXIおよびCompactRIO計測プラットフォーム用であるNIのSLSC (Switch Load Signal Conditioning) アドオンを導入すれば、標準のアナログ/デジタルI/Oタイプを使って信号経路の変換や操作が可能になります。これにより、LRUにおける検証アーキテクチャの中核をなすインライン関数群を実装することができます。

図3: SLSC(Switch Load Signal Conditioning)ハードウェアは、PXIおよびCompactRIO計測プラットフォームを拡張し、LRUテストシステムを強化。 SLSCプラットフォームに含まれる機能として信号調節やフォルト(欠陥)挿入、検知のほかに、信号をI/O計測器に転送するためのスイッチラインを備える

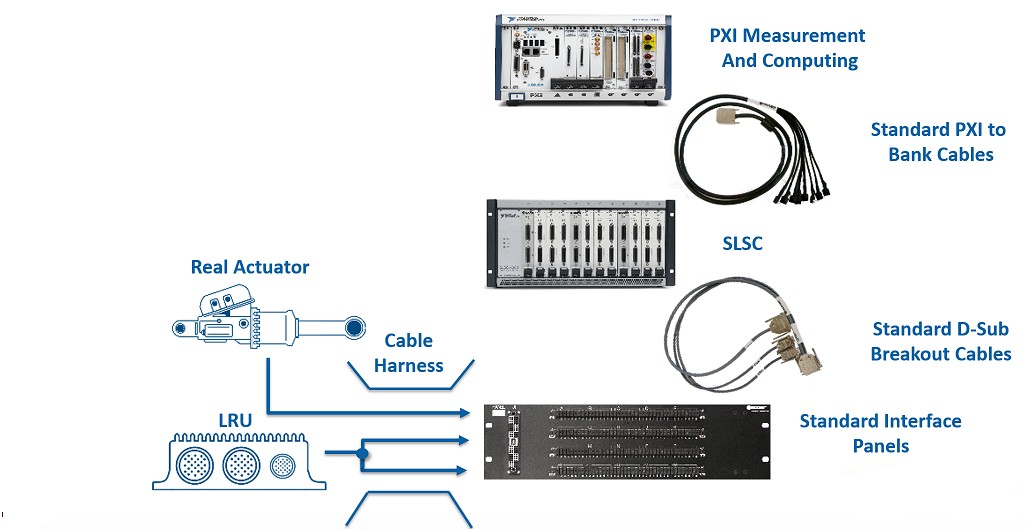

カスタマイズの必要性をなくすため、NIは多くの一般的な信号タイプに対応するソリューションを提供しています。その中でも特に注目したいのが、高電圧デジタル波形信号、抵抗センサシミュレーション、ARINC 429およびMIL-STD 1553の各モジュールです。こうしたモジュールの多くは、この分野に直結した専門知識を持つパートナー企業であるBloomy Controls社やSET社から提供されいます。これらのモジュールは、ほとんどのI/Oニーズに対応することを目的としています。ただし、どのベンダーもお客様のテスト要件を知る立場にはないので、一定のカスタマイズが必要になる場合もあります。NIのオープンで柔軟なプラットフォームを使用すれば、NIのモジュール開発キットによって、独自のSLSCモジュールを設計することが可能です。SLSCエコシステム全体と互換性のある独自の回路をカスタマイズするのに必要な情報は、すべてこのキットで提供しています。あるいは、NIのパートナー企業に依頼してカスタムモジュールを作成することも可能です。このようにモジュールを作成することで、SLSCエコシステム全体と互換性のあるCOTS製品を効果的に手に入れることができます。どのSLSCモジュールも同一の44ピンD-Subコネクタを持ち、ピン配列も同じです。そのため、端子台間でのポイントツーポイント配線の必要性が削減されます。端子台を標準のインタフェースパネルと置き換えて、信号をアクチュエータ、ケーブルハーネス、およびLRUに接続できます。

図4: SLSCとPXIハードウェア、標準規格のケーブルとインタフェースパネル、および一般的なテストラックコンポーネント。NIはこれらを使用して、レガシー化したりカスタマイズしたりしていたLRUテストシステムコンポーネントの代わりとなるCOTSテストシステムを提供

このアプローチにより、カスタム設計からCOTSコンポーネントを使用した構成に置き換えることが可能です。これはシステム内のすべての信号に対処するものではありませんが、カスタムソリューションの構築に伴う時間、コストおよびリスクを大幅に削減できます。Bloomy Controls社などのNIのパートナー企業からは、すぐに使用できるラックが提供されています。LRUテスタは、お客様がカスタマイズを行う前提で出荷することも、お客様の仕様に合わせてパートナー企業がソフトウェアをすぐに使用できるように事前構成してから出荷することも可能です。これらはカスタム設計の最小化と非反復エンジニアリング (NRE) を特長とする、すぐに使えるテストアーキテクチャであり、リードタイムを短縮することができます。しかも、NIのオープンで柔軟なプラットフォームでは自分でシステムを変更できるという利点があるため、ブラックボックス化したソリューションに縛られることもありません。

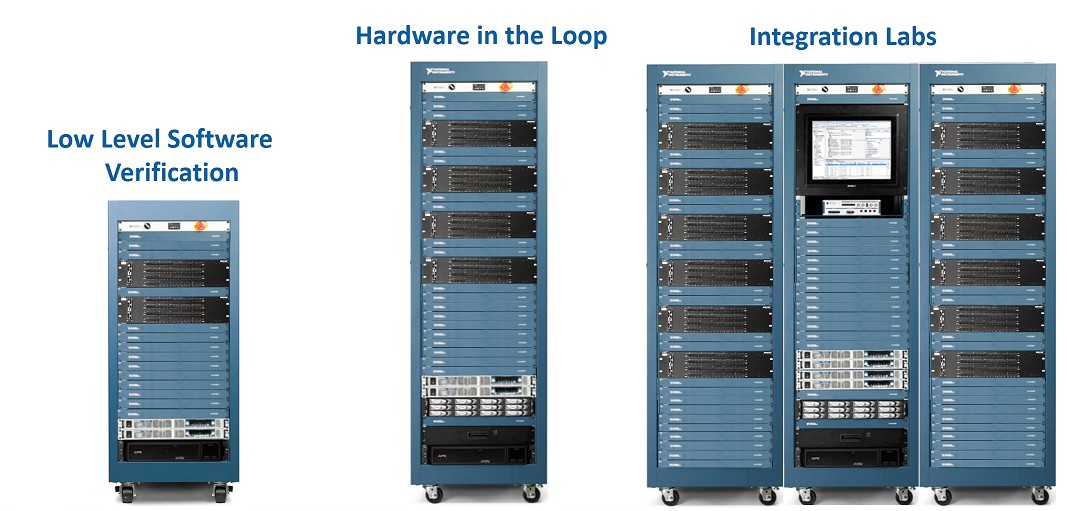

図5: COTSラックコンポーネントを使用して統合されたNI HILシミュレータ。プログラム可能な電源、電源インフラ、ヒューマンマシンインタフェース(HMI)を19インチラックに統合

NI HILシミュレータのメリット

LRUテストシステムの拡張に投資する際の留意事項

- すべての変更は1つのプログラムサイクル内で実施する

- 非反復エンジニアリング(NRE)に関係するコストは削減する、または一定に保つ

- ポイントツーポイント配線はテストアダプタに移行するか、変更しないでおく

- 変更に関係するすべてのコストは最小限に抑え、システムの運用関連のコストは根拠を明確にする

カスタマイズしていたエンジニアリングソリューションをCOTSコンポーネントに置き換えることで可能になること

- COTSコンポーネントの割合を高めることで、コストを最大23%削減し、I/Oピンあたり600〜700ドルを実現

- ポイントツーポイント配線をテストアダプタに移行し、変更の必要が無くなる

- スケジュールへの影響リスクを48%削減し、更新スケジュールを4~6か月に短縮

- メンテナンスを他社に委託し、負担を軽減

このアプローチにより、お客様は独自の専門知識を必要とする分野に注力できるようになります。