Entwicklung eines automatisierten Produktionsprüfsystems für hohe Stückzahlen mit CompactRIO

Robert Hoffman, Signal.X Technologies, LLC

„Signal.X hat CompactRIO zum Aufbau eines Systems verwendet, das eine programmierbare Automatisierungssteuerung (PAC) mit Strom versorgt, um viele Funktionen auszuführen, die in der Vergangenheit mehrere verschiedene Steuerungen oder SPSen erfordert hätten.“

– Robert Hoffman, Signal.X Technologies, LLC

Die Aufgabe:

Erstellen eines benutzerdefinierten End-of-Line-Funktions- und Leistungstestsystems für eine Antriebsstrangkomponente mit zwei unabhängigen Testzellen, die für alle Systeme verantwortlich sind, einschließlich diskreter Bauelementbehandlung, Motorsteuerung, Datenerfassung und -analyse sowie SPS-Kommunikation (Speicherprogrammierbare Steuerung).

Die Lösung:

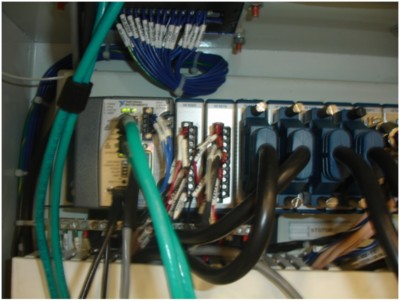

Mit Hilfe von NI-CompactRIO-Hardware wird ein vollständig autonomes automatisiertes Testsystem erzeugt, das 1.000 Bauelemente pro Tag testen und dabei 2 GB Daten erzeugen kann, während es kontinuierlich in einer Werksumgebung ausgeführt wird.

Einführung

Ein wichtiger Ventilantriebskomponentenlieferant benötigte ein zuverlässiges System zur Durchführung von End-of-Line-Funktions- und -Leistungstests, um die ordnungsgemäße Montage und maschinelle Bearbeitung komplexer Antriebsstrangkomponenten zu überprüfen. Zuverlässigkeit und maximaler Gesamtdurchsatz waren der Schlüssel zur Unterstützung der Anforderungen an das Produktionsvolumen. Signal.X hat CompactRIO zum Aufbau eines Systems verwendet, das eine programmierbare Automatisierungssteuerung (PAC) mit Strom versorgt, um viele Funktionen auszuführen, die in der Vergangenheit mehrere verschiedene Steuerungen oder SPSen erfordert hätten.

Zwei unabhängige CompactRIO-Einheiten betreiben eine Teststation in einer einzigen Prüfzelle. Ein Windows-PC wird verwendet, um Daten von jedem CompactRIO-System zu konfigurieren und anzuzeigen, ist aber für den Testbetrieb nicht erforderlich. Wenn Daten erfasst werden, werden sie vom CompactRIO auf den PC und vom PC auf einen Server übertragen, der mit der Signal.X DataManager-Software arbeitet, um endgültige Datenspeicher-, Archivierungs- und Datenbankvorgänge durchzuführen.

Motorsteuerung

Wir haben ein Motorsteuerungs-Subsystem mit mehreren Achsen und mehreren Raten entwickelt, um vier Steuerungsachsen mit konfigurierbaren Proportional-Integral-Differential-Parametern (PID), Grenzwerten und Verriegelungen zu verwalten. Es verwendet eine Echtzeit-Update-Rate von 8 ms mit Spline-Interpolation auf dem CompactRIO-FPGA (Feldprogrammierbares Gate-Array) zwischen 125 μs und 8 ms je nach Achse.

Datenerfassung und -verarbeitung

Obwohl der Testzyklus kurz ist (ca. 25 Sekunden), werden ungefähr 30 bis 40 Messwerte aus diesen Daten berechnet, so dass die Daten für die sofortige Verarbeitung verfügbar sein müssen. Wir haben die Verarbeitung durch gleichzeitiges Lesen und Schreiben von Dateien implementiert, um die Effizienz zu maximieren und gleichzeitig die Daten während der Durchführung des Tests verfügbar zu halten.

Da das System Daten parallel zum eigentlichen Test verarbeitet, kann der Kunde es so konfigurieren, dass der Test frühzeitig abgebrochen wird, wenn eine Metrik fehlschlägt, wodurch der Gesamtdurchsatz erhöht und die Zeitverschwendung beim Testen fehlerhafter Bauelemente minimiert wird. Wir haben einen benutzerdefinierten Editor für die Grenzdefinition erstellt, um diese Verarbeitungsdefinition einzurichten, einschließlich Filterung, Triggerung und Revisionssteuerung für die Rückverfolgbarkeit.

Diskrete Handhabung von Teilen

Wir haben eine Architektur für die traditionelle diskrete Steuerung unter Verwendung des CompactRIO-Controllers als PAC entwickelt. Das Herzstück dieses Systems ist ein endlicher Zustandsautomat, der ein benutzerdefinierbares, natürlich flexibles und effizientes Programm zur Leiterlogik emuliert. Dies wurde hauptsächlich bei der Installation für pneumatische Schieber, SPS/Roboter-Interaktion sowie bei der Fehler- und Fehlerbehandlung verwendet. Es wurde ein einfacher Editor entwickelt, mit dem Benutzer Schiebereglerbewegungen, SPS-Bauelementübertragungen, Interlocks und Sicherheitssequenzen bearbeiten können.

Zu den Funktionen dieses Programms gehören Verzweigung, Schleifen, ein interner Speicher, Springen und das Erzwingen von Zuständen. Die Logik ist für die verschiedenen Betriebsmodi wie Einschalten, Manuell und Automatik entwickelt, und Störungssimulation, Fehlerlogik und Wiederherstellung werden über alle Modi ausgeführt. Das bedeutet, dass traditionelle und bewährte Steuerkonzepte, die PLC-Entwicklern vertraut sind, in den endlichen Zustandsautomaten implementiert wurden. Dieser Ansatz behielt die gesamte Leistungsfähigkeit und Einfachheit der traditionellen Leiterlogik bei und verbesserte die Unterstützung für komplexe Gleitkommaberechnungen, alphanumerische Manipulationen, Bildschirmanzeigen und GUI-Interaktionen.

Kommunikationssysteme

Wir haben den EtherNet/IP-Treiber für die industrielle Kommunikation verwendet, der seinen Ursprung in den NI Labs hat, um direkt mit Allen-Bradley ControlLogix-SPSen zu kommunizieren. Wir haben das Protokoll „Simple Messaging Reference Library“ (Referenzbibliothek für einfachen Nachrichtenaustausch) verwendet, um zwischen dem CompactRIO und dem PC für Live-Daten-Streaming und Befehle zu kommunizieren. Wir haben die Kommunikation vereinfacht, indem wir eine einfache und zuverlässige Möglichkeit zur Verbindung mit externen Geräten bereitgestellt haben.

Datenmanagement

Die Menge der auf jedem CompactRIO-System erfassten Daten stellte eine Herausforderung beim Entwickeln dar und erforderte Planung, um die Zuverlässigkeit und langfristige Stabilität zu gewährleisten. Jeder Test speichert etwa 12 Datenkanäle für 25 Sekunden, was zu etwa 1,5 MB TDMS-Dateien (Technical Data Management Streaming) führt. Bei voller Produktionsrate erzeugt jedes CompactRIO-System etwa 2 GB Daten pro Tag. Aufgrund dieses hohen Volumens wurde eine externe USB-Festplatte zum Speichern der Daten an das CompactRIO angeschlossen. Die Daten werden beim Anschließen automatisch auf den PC hochgeladen, aber das CompactRIO-Laufwerk beherbergt einen lokalen Puffer für den Fall, dass der PC oder das Netzwerk ausgeschaltet ist. Ebenso werden Daten automatisch vom PC an den DataManager übertragen, wenn der Server verbunden ist. Der PC unterhält einen eigenen Datenpuffer für den schnellen Zugriff und die Speicherung, wenn der Server nicht verbunden ist.

DataManager des NI Partners Signal.X

In diesem Projekt wurde ein handelsübliches Signal.X-Produkt zum Speichern, Abfragen, Melden und Archivieren von Prüfstanddaten verwendet. Basierend auf einer Datenbank mit Standardabfragesprache befindet sich der DataManager auf einem Server, der alle konfigurierten Stationen nach einem festgelegten Zeitplan durchsucht, Datendateien abruft und archiviert und Testergebnisse in die Datenbank einfügt. Benutzer können die Datenbank abfragen, um einen Teil der Produktionsdaten zurückzugeben, basierend auf diesen Abfragen Protokolle erstellen und diese Protokolle automatisch erzeugen und auf Trends alarmieren. Darüber hinaus können Benutzer historische Daten auf dem Server gegen neue Grenzwerte laufen lassen, um neue Metriken und „Was-wäre-wenn“-Szenarien auszuwerten.

Das Gesamtpaket

Das CompactRIO-System bildet einen vollständigen, zuverlässigen, schnellen und rekonfigurierbaren Controller für automatisierte Testsysteme. Schnelle Zykluszeiten und effiziente Datennutzung maximieren den gesamten Produktionsdurchsatz, was letztlich Kosten spart und Prozesse verbessert. Durch das Hinzufügen einer vollständigen Datenverwaltungslösung hat sich Signal.X positiv auf die vorgelagerten Prozesse ausgewirkt, indem es Garantiefälle isoliert, Baugruppenfehler erkannt und Testverfahren und Grenzwerte verfeinert hat.

Vorteile der NI-Lösung

In der Vergangenheit waren diese Prozesse auf einzelne Steuerungen und SPSen verteilt, was die Komplexität und die Kosten erhöhte. Die CompactRIO-Plattform vereint alle Funktionen in einer Hardwarekomponente, die von einem einzigen Prozess verwaltet wird. Darüber hinaus bedeutet die Programmierflexibilität von LabVIEW, dass Sie jeden dieser Prozesse von einem Quellcode-Set oder Konfigurationsbildschirm aus anpassen können.

Fazit

Mehrere der in diesem Projekt verwendeten Schlüsseltechnologien führten zu klaren und greifbaren Prozessverbesserungen und Effizienzsteigerungen, darunter:

- Durch die Entfernung des Windows-PCs aus dem kritischen Produktionspfad wurden Ausfallzeiten reduziert und die Zuverlässigkeit des in das CompactRIO-System eingebetteten Echtzeitbetriebssystems erhöht.

- Da das System Daten parallel zum Test verarbeitet, trifft es schnellere Pass/Fail-Entscheidungen und weist Teile bei Erkennung eines Fehlers zurück, anstatt erst nach Abschluss eines gesamten Tests.

- Durch das Zurückweisen und erneute Testen von Teilen unmittelbar nach dem Zurückweisen eines fehlerhaften Teils hat sich der Durchsatz um durchschnittlich 5 Prozent erhöht.

- Durch die Einbringung aller Daten in den DataManager mit automatischer Berichterstellung, Batch-Verarbeitung und Datenarchivierung wurden die wichtigsten Frustrationsquellen bei der Fertigung beseitigt, indem Ingenieure und Manager aktuelle Informationen zum Produktionsprozess erhalten und Aufgaben automatisiert werden, die zuvor manuell ausgeführt wurden.

„Die Anforderungen unserer Fertigungsumgebung und der Produktion rund um die Uhr erfordern maximale Effizienz und Zuverlässigkeit bei gleichzeitiger Aufrechterhaltung höchster Qualität. Dafür wurde durch die Architektur gesorgt, die Signal.X Technologies für unser End-of-Line-Testsystem angewendet hat. Das Ergebnis ist ein erhöhter Durchsatz, eine verkürzte Ausfallzeit und eine insgesamt verbesserte Zuverlässigkeit.“

Informationen zum Autor:

Robert Hoffman

Signal.X Technologies, LLC

15800 Centennial Dr., Suite A

Northville, MI 48168

USA

Tel: +1 (734) 417-8236

Hoffman@signalxtech.com

Ein NI Partner ist ein von NI unabhängiges Unternehmen, das keine Agentur- oder Joint-Venture-Beziehungen unterhält und nicht Teil einer Geschäftsverbindung mit NI ist.