Druckmessung mit Sensoren in Brückenschaltung und anderen Drucksensoren

Dieses Dokument enthält Informationen zum Verständnis der grundlegenden Druckkonzepte und der Funktionsweise verschiedener Drucksensoren. Sie können aus einer Vielzahl von Sensoren wählen, von denen jeder seine eigenen Funktionsprinzipien, Vor- und Nachteile hat. Nachdem Sie sich für Ihre Sensoren entschieden haben, können Sie die Hardware und Software auswählen, die für die ordnungsgemäße Aufbereitung, Erfassung und Visualisierung von Mikrofonmessungen erforderlich sind. Anschließend können Sie auch zusätzliche Signalaufbereitung berücksichtigen.

Was ist Druck?

Druck gibt die Kraft pro Fläche an, die von einem Fluid auf seine Umgebung ausgeübt wird. Druck, P, ist eine Funktion von Kraft, F, und Fläche, A:

P = F/A

Die SI-Einheit für das Messen von Druck ist Pascal (N/m2), aber andere gängige Druckeinheiten sind Pfund pro Quadratzoll (psi), Atmosphäre (atm), Bar, Zoll Quecksilbersäule (in. Hg), Millimeter Quecksilbersäule (mm Hg) und Torr.

Ein mit Gas gefüllter Behälter enthält unzählige Atome und Moleküle, die ständig von seinen Wänden abprallen. Der Druck wäre die durchschnittliche Kraft dieser Atome und Moleküle auf seine Wände pro Flächeneinheit des Behälters. Darüber hinaus muss der Druck nicht entlang einer Behälterwand gemessen werden, sondern kann als Kraft pro Flächeneinheit entlang einer beliebigen Ebene gemessen werden. Der Luftdruck zum Beispiel ist eine Funktion des Gewichts der Luft, die auf die Erde drückt. Daher nimmt der Druck mit zunehmender Höhe ab. Ebenso erhöht sich der Druck, wenn ein Taucher oder ein U-Boot tiefer in den Ozean eintaucht.

Eine Druckmessung kann entweder statisch oder dynamisch beschrieben werden. Der Druck in Fällen, in denen keine Bewegung stattfindet, ist statischer Druck. Ein Beispiel für statischen Druck ist der Druck der Luft in einem Ballon oder des Wassers in einem Becken. Oft ändert sich durch die Bewegung einer Flüssigkeit die Kraft, die auf die Umgebung angewendet wird. Sagen wir zum Beispiel, dass der Wasserdruck in einem Schlauch mit geschlossener Düse 40 Pfund pro Quadratzoll (Kraft pro Flächeneinheit) beträgt. Wenn Sie die Düse öffnen, fällt der Druck auf einen niedrigeren Wert, wenn das Wasser den Schlauch verlässt. Eine gründliche Druckmessung muss die Umstände berücksichtigen, unter denen sie durchgeführt wird. Viele Faktoren wie Durchfluss, Kompressibilität der Flüssigkeit und äußere Kräfte können den Druck beeinflussen.

Messen von Druck

Druckmessungen werden üblicherweise in Pascal (Pa) gemessen, können aber auch durch die Art der durchgeführten Messung beschrieben werden. Die drei Methoden zur Druckmessung sind Absolutdruck, Relativdruck und Differenzdruck. Absolutdruck wird auf den Druck im Vakuum bezogen, während Relativ- und Differenzdruck auf einen anderen Druck, wie z. B. den Atmosphärendruck oder den Druck in einem angrenzenden Behälter, bezogen werden.

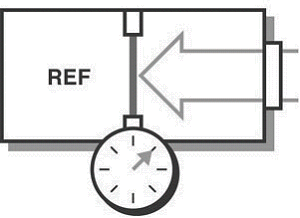

Absoluter Druck

Das absolute Messverfahren bezieht sich auf 0 Pa, den statischen Druck im Vakuum. Der gemessene Druck wird zusätzlich zum gewünschten Druck durch den atmosphärischen Druck beeinflusst. Daher schließt die absolute Druckmessung die Auswirkungen des atmosphärischen Drucks ein. Diese Art der Messung eignet sich gut für atmosphärische Drücke, wie sie in Höhenmesser oder Vakuumdrücken verwendet werden. Zur Beschreibung des Absolutdrucks werden oft die Abkürzungen Paa (Pascal absolut) oder psia (Pfund pro Quadratzoll absolut) verwendet.

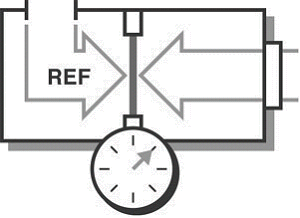

Relativdruck

Der Messdruck wird relativ zum atmosphärischen Umgebungsdruck gemessen. Das bedeutet, dass sowohl der Referenzdruck als auch der Sie interessierende Druck vom Atmosphärendruck beeinflusst werden. Daher schließt die Messung des Druckmessgeräts die Auswirkungen des atmosphärischen Drucks aus. Zu diesen Arten von Messungen gehören Reifendruck- und Blutdruckmessungen. Ähnlich wie bei Absolutdruck werden die Abkürzungen Pag (Pascal-Manometer) oder psig (Pfund pro Quadratzoll Manometer) zur Beschreibung des Relativdrucks verwendet.

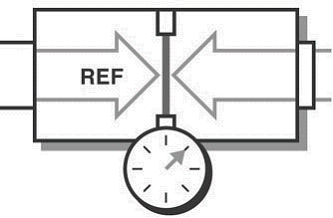

Differenzdruck

Der Differenzdruck ähnelt dem Messdruck. Der Bezugspunkt ist jedoch ein anderer Druckpunkt im System und nicht der Umgebungsluftdruck. Sie können diese Methode verwenden, um den relativen Druck zwischen zwei Behältern wie einem Kompressorbehälter und einer zugehörigen Zufuhrleitung aufrechtzuerhalten. Auch die Abkürzungen Pad (Pascal-Differenzialdruck) oder psid (Pfund pro Quadratzoll Differential) werden zur Beschreibung des Differenzdrucks verwendet.

Auswahl des richtigen Drucksensors

Unterschiedliche Messbedingungen, Bereiche und Materialien, die bei der Konstruktion eines Sensors verwendet werden, führen zu einer Vielzahl von Drucksensorkonzepten. Oft können Sie den Druck in eine Zwischenform umwandeln, z. B. in eine Verschiebung, indem Sie die Höhe der Biegung an einer Membran erkennen, die in einer Linie mit der Flüssigkeit positioniert ist. Die Verdrängung wird dann vom Sensor in eine elektrische Größe wie Spannung oder Stromstärke umgewandelt. Unter Berücksichtigung der bekannten Fläche der Membran können Sie dann den Druck berechnen. Drucksensoren werden mit einer Skala geliefert, die eine Methode zur Umrechnung in technische Einheiten bietet.

Die drei gängigsten Arten von Druckaufnehmern sind Brücken- (Dehnungsmessstreifen), Kapazitäts- und piezoelektrische Druckaufnehmer.

Sensoren in Brückenschaltung

Brückenbasierte Sensoren korrelieren ein physikalisches Phänomen wie Druck mit einer Widerstandsänderung in einem oder mehreren Zweigen einer Wheatstoneschen Messbrücke. Sie sind die gängigste Art von Sensoren, da sie Lösungen bieten, die unterschiedliche Genauigkeit, Größe, Robustheit und Kostenbeschränkungen erfüllen. Sensoren in Brückenschaltung können Absolut-, Relativ- oder Differenzdruck sowohl in Hoch- als auch in Niederdruckanwendungen messen. Sie verwenden einen Dehnungsmessstreifen, um die Verformung einer Membran zu erkennen, die dem angelegten Druck ausgesetzt ist.

Wenn eine Druckänderung zu einer Durchbiegung der Membran führt, wird am Dehnungsmessstreifen eine entsprechende Widerstandsänderung induziert, die mit einem konditionierten DAQ-System gemessen werden kann. Folien-Dehnungsmessstreifen können direkt mit einer Membran verbunden werden oder mit einem Element, das mit der Membran mechanisch verbunden ist. Manchmal werden auch Dehnungsmessstreifen aus Silizium verwendet. Bei dieser Methode werden Widerstände auf ein Silizium-basiertes Substrat gestempelt und mit Hilfe von Übertragungsflüssigkeit wird der Druck vom Membran auf das Substrat übertragen.

Aufgrund der einfachen Konstruktion und der Langlebigkeit sind diese Sensoren kostengünstiger und eignen sich ideal für Systeme mit mehr Kanälen. Im Allgemeinen werden Foliendehnungsmessstreifen in Hochdruckanwendungen (bis zu 700 MPa) eingesetzt. Sie haben auch eine höhere Betriebstemperatur als Silizium-Dehnungsmessstreifen (200 °C gegenüber 100 °C), aber Silizium-Dehnungsmessstreifen bieten den Vorteil einer höheren Überlastbarkeit. Da sie empfindlicher sind, werden Silizium-DMS oft auch bei Niederdruckanwendungen (~2 kPa) bevorzugt.

Kapazitive Drucksensoren und piezoelektrische Sensoren

Ein Druckmessumformer mit variabler Kapazität misst die Kapazitätsänderung zwischen einer Metallmembran und einer festen Metallplatte. Die Kapazität zwischen zwei Metallplatten ändert sich, wenn sich der Abstand zwischen den beiden Platten aufgrund des angelegten Drucks ändert.

Piezoelektrische Sensoren beruhen eher auf den elektrischen Eigenschaften von Quarzkristallen als auf einem Widerstandsbrückensensor. Diese Kristalle erzeugen bei Dehnung eine elektrische Ladung. Elektroden leiten die Ladung von den Kristallen an einen im Sensor integrierten Verstärker weiter. Diese Sensoren benötigen keine externe Erregungsquelle, sind jedoch anfällig für Stöße und Vibrationen.

Kapazitive und piezoelektrische Druckwandler sind im Allgemeinen stabil und linear, reagieren jedoch empfindlich auf hohe Temperaturen und sind komplizierter einzurichten als die meisten Drucksensoren. Piezoelektrische Sensoren reagieren schnell auf Druckänderungen. Aus diesem Grund werden sie zur schnellen Druckmessung von Ereignissen wie Explosionen verwendet. Aufgrund ihrer überragenden Dynamik sind piezoelektrische Sensoren am wenigsten kosteneffizient und Sie müssen vorsichtig sein, um ihren empfindlichen Kristallkern zu schützen.

Aufbereitete Drucksensoren

Sensoren, die integrierte Schaltungen wie Verstärker enthalten, werden als verstärkte Sensoren bezeichnet. Diese Art von Sensoren kann in Brückenschaltung, mit kapazitiven oder mit piezoelektrischen Sensoren aufgebaut sein. Im Falle eines verstärkten Sensors in Brückenschaltung stellt das Gerät selbst die Ergänzungswiderstände und die Verstärkung bereit, die für die direkte Messung des Drucks mit einem DAQ-Gerät erforderlich sind. Obwohl die Erregerspannung immer noch bereitgestellt werden muss, ist die Genauigkeit der Erregerspannung weniger wichtig.

Aufbereitete Sensoren sind in der Regel teurer, da sie Komponenten für die Filterung und Signalverstärkung, Erregerleitungen und die üblichen Schaltkreise für die Messung enthalten. Dies ist hilfreich für Systeme mit niedrigeren Kanälen, für die kein dediziertes Signalaufbereitungssystem erforderlich ist. Da die Aufbereitung integriert ist, können Sie den Sensor direkt an ein DAQ-Gerät anschließen, solange der Sensor auf irgendeine Weise mit Strom versorgt wird. Wenn Sie mit nicht aufbereiteten Sensoren in Brückenschaltung arbeiten, muss Ihre Hardware eine Signalaufbereitung durchführen. Prüfen Sie die Dokumentation des Sensors, um zu wissen, ob Sie zusätzliche Komponenten für die Verstärkung oder Filterung benötigen.

![Abbildung 1: Querschnitt eines typischen Drucksensors in Brückenschaltung [1]](https://ni.scene7.com/is/image/ni/Bridge_based_pressure_20160524175742?fmt=png-alpha&scl=1)

![Abbildung 2: Kapazitäts-Druckwandler [2]](https://ni.scene7.com/is/image/ni/image1558139866309153888?fmt=png-alpha&scl=1)

![Abbildung 3: Piezoelektrischer Druckwandler [2]](https://ni.scene7.com/is/image/ni/image6689574097768183094?fmt=png-alpha&scl=1)

Signalaufbereitung für Drucksensor

Drucksensoren in Brückenschaltung sind mit Abstand die gängigsten Drucksensoren. Für ein effektives Druckmesssystem in Brückenschaltung müssen mehrere Elemente zur Signalkonditionierung berücksichtigt werden. Sie benötigen oft eines oder mehrere der folgenden Dinge:

- Erregung zur Versorgung der Wheatstone-Brückenschaltung

- Kontaktlose Messung über das Netzwerk (Remote Sensing) zum Ausgleich von Fehlern in der Erregerspannung aufgrund langer Anschlussdrähte

- Verstärkung zur Erhöhung der Messauflösung und Verbesserung des Signal-Rausch-Verhältnisses

- Filterung zum Entfernen externer Hochfrequenzrauschen

- Offset-Nullabgleich, um die Brücke so auszugleichen, dass 0 V ausgegeben wird, wenn keine Dehnung angewendet wird

- Shunt-Kalibrierung, um den Ausgang der Brücke auf einen bekannten, erwarteten Wert zu überprüfen

Um zu erfahren, wie diese Fehler ausgeglichen werden und andere Hardware-Überlegungen für Druckmessungen in Brückenschaltung kennenzulernen, laden Sie den Ingenieursleitfaden zu genauen Sensormessungen herunter.

Anschließen von Drucksensoren an Hardware von NI

Nachdem Sie Ihre Sensor- oder Testanforderungen kennen, ist die Entscheidung für die Hardware, mit der diese Daten erfasst werden, der nächste wichtige Schritt. Die Qualität der Erfassungshardware bestimmt die Qualität der erfassten Daten.

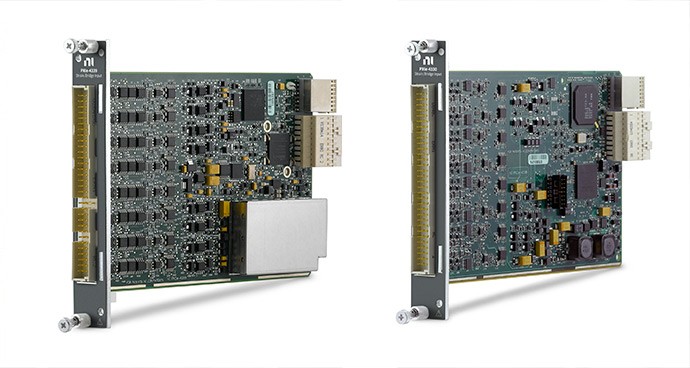

Drucksensoren können je nach Art des Drucksensors an verschiedene Hardware von NI angeschlossen werden. Für Drucksensoren mit Spannungsausgang kann beispielsweise ein Spannungseingangsmodul der C-Serie verwendet werden, das Teil eines CompactDAQ- oder CompactRIO-Systems sein kann. Drucksensoren in Brückenschaltung können auch an Dehnungs-/Brückenmodule und -geräte von NI angeschlossen werden.

Einfache Einrichtung der Hardware

Paaren von Drucksensoren mit empfohlener Hardware von NI

Das CompactDAQ-Bundle für Dehnung und Belastung vereinfacht die Verbindung Ihres Drucksensors in Brückenschaltung mit einem Bundle aus Dehnungs-/Brücken-Eingangsmodulen und einem CompactDAQ-Chassis.

Andere Produkte für Druckmessungen

Die folgenden Produkte lassen sich mit Drucksensoren verbinden, um Drucksignale zu erfassen. Diese Produkte können zur Erregung, Aufbereitung, Erfassung und Digitalisierung von Messungen eingesetzt werden. Einige dieser Geräte eignen sich auch für Dehnungs-, Last- und Drehmomentmessungen. Erfahren Sie mehr über das Messen von Dehnungen mit Dehnungsmessstreifen sowie das Messen von Last- und Drehmomentsensoren in Brückenschaltung, die mit NI -Produkten kombiniert werden sollten.

Quellen

- [1] Johnson, Curtis D, „Pressure Principles“, Process Control Instrumentation Technology, Prentice Hall PTB.

- [2] Daytronic.com, „Strain Gauge Pressure Transducers“. Sensotec.com, „Honeywell Sensotec Frequently Asked Questions“, http://www.sensotec.com/pdf/FAQ_092003.pdf (Stand: November 2003).

- Sensotec.com, „Honeywell Sensotec Frequently Asked Questions“, http://www.sensotec.com/pdf/FAQ_092003.pdf (Stand: November 2003).

- Sensorsmag.com, „Pressure Measurement: Principles and Practice“, http://www.sensorsmag.com/articles/0103/19/main.shtml (aktuell Januar 2003).