Softwaredefiniertes Batterietestlabor

Modernisierung und Zukunftssicherheit Ihrer Batterietests

Batterietestlabore für Elektroautos sind mehr als nur Prüfeinrichtungen. Es handelt sich dabei um komplexe Netzwerksysteme, mit denen eine kompromisslose Leistung und Sicherheit der Batteriepacks gewährleistet werden soll. Mit der zunehmenden Verbreitung von Elektrofahrzeugen und dem wachsenden Geschäft der Hersteller stellt das Management dieser Labore eine ständige Herausforderung dar. Angesichts der Auswirkungen auf die Qualität, den Gewinn, die Ökobilanz und die Markteinführungszeit ist die Abhängigkeit des Labors von traditionellen und unflexiblen Lösungen nicht hinnehmbar. Offene, flexible und ganzheitliche Lösungen sind entscheidend für den Erfolg Ihres Labors. Hier kommt das moderne Batterielabor ins Spiel.

Unser Beitrag

Software-verbundener Ansatz für das Batterielabor

Lösungen von NI kommen bei über 80 OEMs und Tier-1-Zulieferern mit insgesamt mehr als 20.000 installierten Batterieprüfkanälen zum Einsatz. Dank der offenen Konnektivität, der robusten Datenplattform und der Asset- und Power-Management-Funktionen ist NI bemüht, den Ingenieurteams wieder die Kontrolle zu geben, um den Betrieb zu optimieren, die Entwicklung zu beschleunigen und Erkenntnisse zu gewinnen.

Wir können dank der Offenheit bestehende Hardwareprodukte und proprietäre Protokolle integrieren, so dass wir die Wiederverwendbarkeit unserer vorhandenen Ausrüstung maximieren und die Tests beschleunigen können.

Henrik Rudelius

Direktor, Validierung und Simulation, Batteriesysteme

Northvolt

Lösung der Herausforderungen des typischen Batterievalidierungslabors mit dem modernen Labor

Die Hauptbestandteile eines Batterievalidierungslabors sind die Cycler zum Zuführen und Abziehen von Strom aus den Batterien, die Mess- und Geräteausrüstung, die Prüfkammer zur Gewährleistung der Umwelt- und/oder Sicherheitsbedingungen während des Tests und die Software, mit der die gesamte Prüfzelle ausgeführt wird.

Alle diese Komponenten sind bereits auf dem Markt erhältlich, verfügen über Softwareschnittstellen, liefern bestimmte Daten und können – zu angemessenen Kosten – integriert werden, um im Verbund zu arbeiten und den Test an den Batterien durchzuführen. Ein solcher Laboraufbau ist durchaus realisierbar, wenn auch fragmentiert, bringt aber Herausforderungen mit sich, wie z. B.:

Uneinheitliche Praktiken der Datenspeicherung

Manuelle Verwaltung von Hardwareprodukten

Inkonsistenter Softwareansatz

Zu viele Geräte- und Systemtypen

Eingeschränkte Automatisierung

Inkonsistente Prüfmethoden

Das eigentliche Problem liegt jedoch in der eingeschränkten Produktkenntnis, den hohen Konstruktionskosten und der langsamen Entwicklungszeit. Diese Herausforderungen haben von Fall zu Fall unterschiedliche Auswirkungen, je nach verfügbaren technischen Ressourcen oder dem Umfang der möglichen Investitionen. Ein weiterer Faktor ist die Risikotoleranz hinsichtlich eines „test enough“-Ansatzes, bei dem zwar alle Vorschriften und Anforderungen erfüllt werden, aber keine weiteren Anstrengungen zur Optimierung der Batterieleistung und des Testbetriebs unternommen werden. Zusammenfassend lässt sich sagen, dass die einzelnen Unternehmen angesichts der potenziellen Folgen eines Nichttätigwerdens einen Grund zur Änderung ihrer Prüf- und Laboreinrichtungen finden müssen.

So wie eine typische Laboreinrichtung für ein bestimmtes Unternehmen ausreichend sein kann (auch wenn wir das nicht oft sehen), kann auch eine Optimierung für verschiedene Batterielieferanten und OEMs unterschiedliche Dinge bedeuten. Wir können mit Sicherheit davon ausgehen, dass es immer Optimierungs- und Verbesserungspotenziale gibt, doch es gibt keinen Königsweg, um ein Batterielabor zu modernisieren. Wie geht man an die Optimierung heran, wenn so viele Dinge optimiert werden können?

Die Antwort: das softwaredefinierte Batterielabor.

Für den erfolgreichen Aufbau eines modernen Batterielabors sind eine Reihe von Merkmalen wie Flexibilität, Offenheit, Skalierbarkeit und deterministische Hardwaresynchronisation erforderlich. All diese Merkmale hängen von einem software- und datenzentrierten Ansatz für das Labor ab.

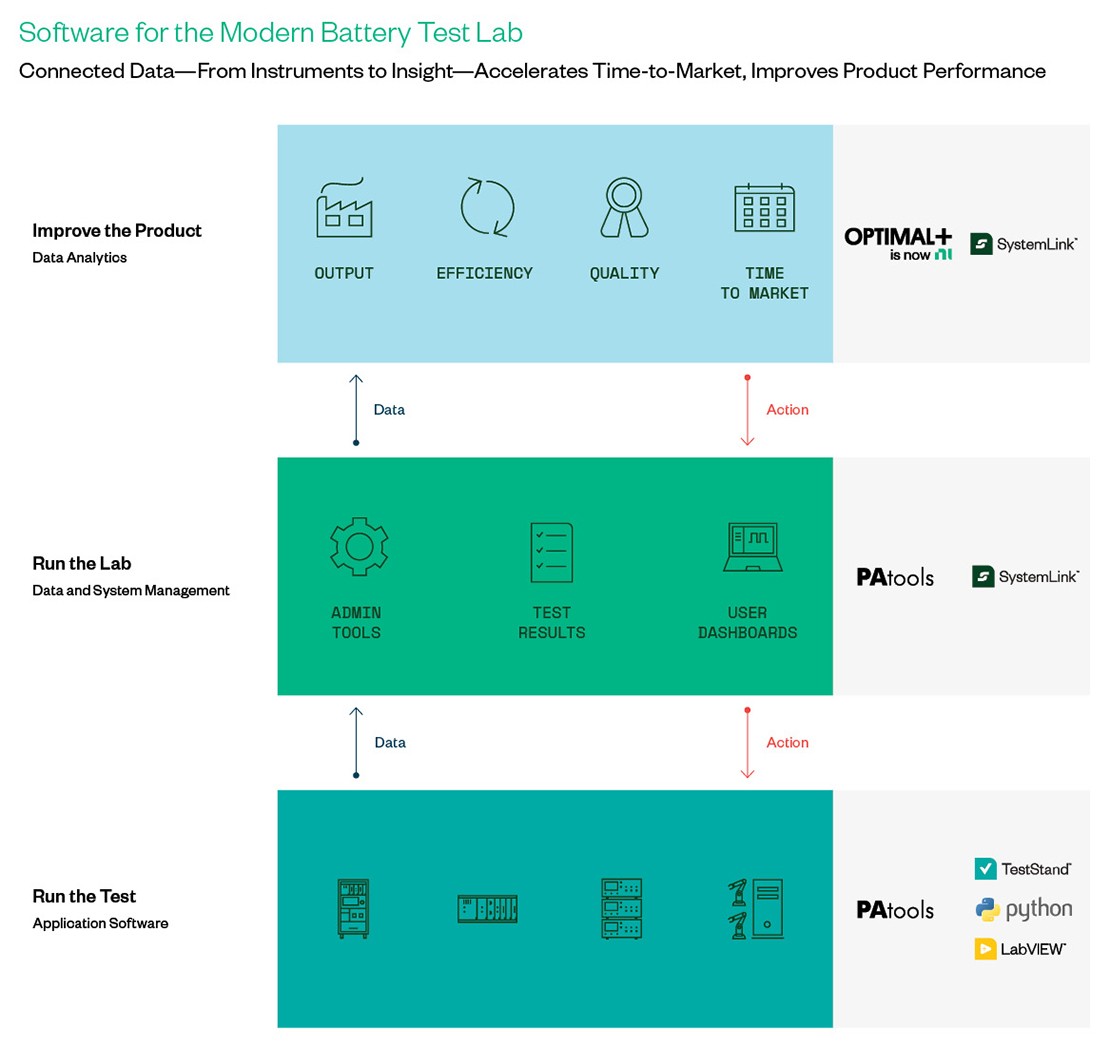

Abbildung 1: Die Software muß den Daten- und Befehlsfluß gewährleisten, um den Kreislauf zwischen dem Ausführen des Tests, der Durchführung des Labors und der Verbesserung des getesteten Produkts zu schließen.

Optimieren im Batterietestlabor

Angesichts der steigenden Nachfrage der Verbraucher nach Elektroautos stellt die Skalierung des Batterietestlabors die Ingenieurteams vor neue Herausforderungen.

Die grünste Batterie von Northvolt

Die Ingenieure von Northvolt verwenden die Batterietestlösungen von NI im Rahmen ihrer Mission, die umweltfreundlichste Batterie der Welt zu entwickeln. Erfahren Sie mehr darüber, wie das Unternehmen seine Testlabors öffnet und Daten zur Verbesserung seiner Test- und Fertigungsprozesse nutzt.