バッテリテストの安全要件

概要

バッテリテストでは、安全性が最も重要です。本質的に危険なバッテリをテストする場合、安全性はバッテリテストのセットアップの主要部分である必要があります。

顧客はしばしば、テスト装置を購入した後に安全要件の詳細について検討します。その結果、エンジニアは最終的には外部フィクスチャと制御メカニズムを統合する必要があり、スケジュールは遅延し、システムの複雑さとコストが増加することになります。

バッテリテストソリューションを探す際に、リストの最重要事項にすべき3つの安全機能について説明します。

内容

バッテリテストの最小安全要件

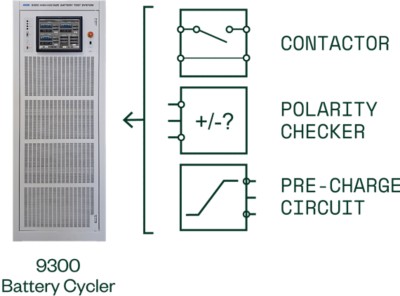

安全接触器、逆極性チェッカ、事前充電回路など、バッテリを安全かつ効果的にテストするために不可欠な安全機能があります。

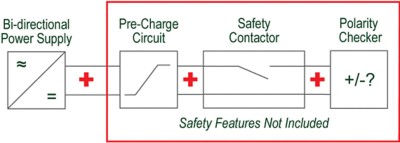

これらの安全機能を実装しないと、バッテリテストのセットアップが脆弱になり、壊滅的なイベント、テスト対象ユニット (UUT) の破損、ダウンタイムが発生する可能性があります。双方向電源および多くのバッテリサイクラにはこれらの機能がありません。

バッテリテストのセットアップに脆弱性がないようにするための、バッテリテストの3つの最小安全要件について説明します。

図1:バッテリサイクラには安全接触器、極性チェッカ、事前充電回路が含まれる。

安全接触器:絶縁と安全な「オフ」状態を確保する

安全接触器は、絶縁により安全な「オフ」状態を実現します。接触器がなければ、オフ状態でもDUTに電力が流れる可能性があります。この電流は、これらの端子間に十分な抵抗を生じさせ、電源が電流を流し続けてバッテリを消耗させたり、その他の安全上の問題を引き起こす可能性があります。

NIでは、バッテリサイクル装置に内蔵された密閉型安全接触器を使用しています。テストシステムがオフの場合、NIの計測器は電力を消費せず、接触器がサイクラとUUT間の接続を物理的に切断します。

極性チェッカ:オペレータと機器をユーザエラーから保護する

ユーザによる誤った配線 (頻繁に発生します) によって生じる、バッテリと機器の損傷を防ぐために極性チェッカが必要です。内蔵の逆極性チェッカは、出力端子で負の電圧が検出されると出力電力を無効にすることで、不注意による損傷を防ぎます。たとえば、計測器が逆極性を検出した場合、計測器は安全接触器の閉鎖を妨げます。これにより、お客様がバッテリの極性を誤って逆転し、充電または放電を試みる (これは非常に危険です) ことを防ぐことができます。また、このような事故が発生した場合、計測器が破損したり、火災や爆発が起こる可能性があります。

NIのバッテリサイクラには、逆極性チェッカが内蔵されています。このチェッカは、出力端子で適切な電圧を確保するのに役立ちます。

事前充電チェッカ回路:突入電流を低減し、ハードウェアの早期劣化を防止する

最後に、内蔵の事前充電回路は、バッテリサイクラやUUTコンポーネントにとって危険な突入電流やシステムへの負荷を防ぐために重要です。この突入電流は、テスト装置の出力キャパシタンスが原因で発生します。これは、UUTが接続されており、同じ電圧レベルでない場合にUUTに悪影響を与える可能性があります。事前充電回路は、計測器の内部電圧をバッテリと一致させ、アーク放電やシステムへの大きな突入電流を防ぎます。

たとえば、DCソース、DC負荷、または双方向計測器を使用して600 Vのバッテリをテストする場合、計測器は最初に0 V (ゼロ電位) から開始します。これらのソース/負荷計測器には事前充電回路が含まれていないため、計測器からのワイヤがバッテリに接続された瞬間にそのパスが完成し、600 Vが計測器に印加されます。この瞬間的な接続により突入電流が発生します。この大きな電圧レベルの差は、計測器の出力コンデンサが充電される際の突入電流の原因であり、突入電流は通常リレーやスイッチの早期劣化につながります。事前充電は、安全接触器が閉じる前に計測器の出力電圧をバッテリに一致させることにより、安全接触器と連動します。

NIのバッテリテストシステムには、DC出力の電圧をバッテリ電圧に自動的に一致させる「ソフトスタート」を提供する事前充電回路が内蔵されています。

安全機能のアドオンコスト

市販の双方向電源およびバッテリサイクラには、テストシステムに安全接触器、極性チェッカ、または事前充電回路が組み込まれていないものがあります。これらの安全機能は、機器を安全に使用するために必要です。その結果、製造メーカーは、コンポーネントの調達からソリューションへの統合まで、独自の外部装置を管理する責任を最終顧客に委ねることになります。一部の製造メーカーは、この統合を追加サービスとして提供している場合もありますが、以下のような追加コストや障害が発生する可能性があります。

- 人件費

- セットアップの複雑さの増加

- 品質と統合の問題

- プロジェクト開始時間の遅延

- より大きなラックスペース要件

- 外部の請負業者や検出回路は、開閉にさらに多くの時間がかかるため、テスト時間が遅くなる

- パフォーマンスと確度の問題

図2:双方向電源および一部のバッテリサイクラには、追加の統合とセットアップが必要となる。

NIのバッテリテストシステムには複数の安全レイヤが組み込まれている

バッテリテストソリューションを探す際は、これらの安全機能がテスト装置に設計で組み込まれているか、アドオンサービスとして統合されているかを確認してください。

NIは、システムに設計で組み込むことで、ストレスと安全性に関する追加コストを削減します。すべての安全機能は、LabVIEWで動作するソフトタッチパネル、リモートタッチパネル、ドライバを介して制御されます。

安全接触器、極性チェッカ、事前充電回路以外にも、NIのバッテリテストシステムにはハードウェアおよびソフトウェア保護のための複数レイヤがあります。NI製品には、以下の追加の安全機能が含まれている場合があります。

- 緊急電源遮断 (EPO)

- 外部有線インターロック

- プログラム可能なハードウェアリミット

- 通信ウォッチドッグ

- インシーケンス論理 (S/W)

- 追加の監視 (S/W)

すべての安全メカニズムは制御され、自動化されたシステムに完全に統合されているため、テスト環境全体で完全な安全制御が可能です。