EVパワートレインテストの課題とソリューション

概要

自動車のEV化が加速する中、自動車エンジニアは、従来のパワートレインにはなかったバッテリ電気自動車 (BEV) のパワートレインに関する新たなテスト課題に取り組む必要があります。

電力制御を供給するテストベッドアプローチは複数あります。ここでは、これらのアプローチと、NIの次世代バッテリエミュレータを使用して新しい車両推進サブシステムをテストする利点について説明します。

内容

- 電気自動車 (EV) パワートレインの概要

- BEVパワートレインテストの新たな課題

- 一般的なテスト設定:ダイナモメータ、DCバス、最新のバッテリエミュレーションの使用

- 最新のBEVパワートレインの電力と電圧レベルの変更

- RINTモデル:バッテリ特性の正確なシミュレーション

- NIの柔軟なソリューション

- まとめ

- 次のステップ

電気自動車 (EV) パワートレインの概要

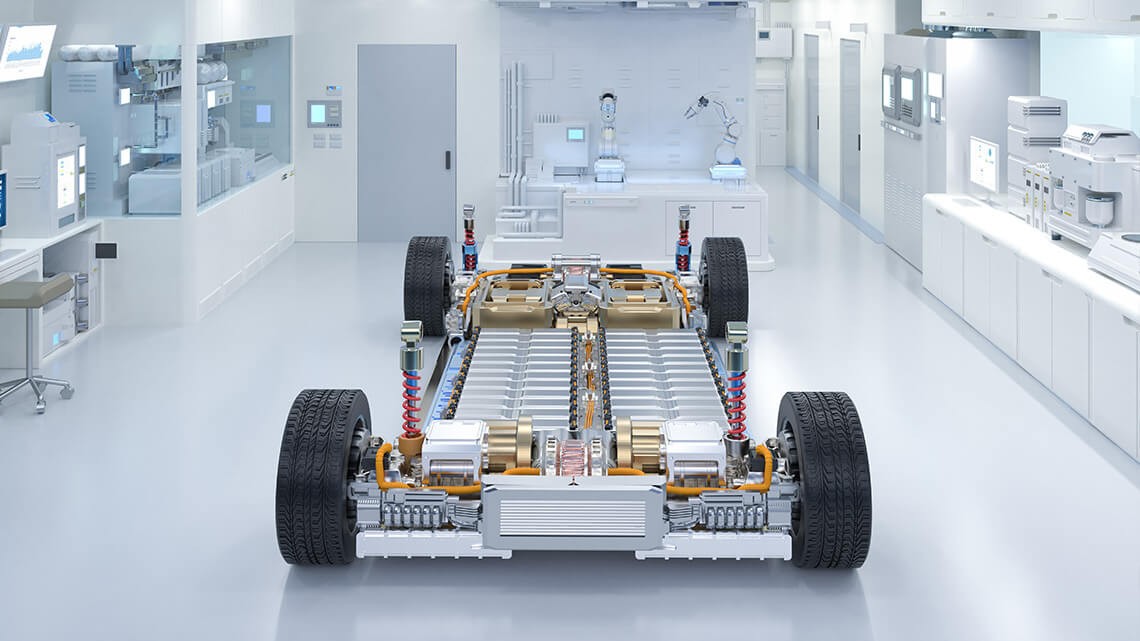

初期のEVパワートレインは、エンジン (モータ)、トランスミッション、燃料源 (ガソリン)、機械フレームという従来の推進システムとかなり似ていました。最近では、内燃機関エンジン (ICE) を1つ以上の電気モータに置き換え、新しい形式のトランスミッションとトルク制御を使用し、燃料源として機能する改良されたエネルギー貯蔵装置 (バッテリ) を使用します。

モータ、トランスミッション、フレームを含む、すべての新しいパワートレイン部品は、高い信頼性を確保するために過酷な条件で厳しくテストされています。

図1.最新のEVシャーシとパワートレイン。画像提供: Lucid Motors

BEVパワートレインテストの新たな課題

現代の推進システムアーキテクチャは根本的に異なっており、新たな課題や別のリスクをもたらします。EVパワートレインは、従来の推進システムと比べて、別の安全性能を考慮する必要があります。

通常の運転では、従来の燃焼ベースのパワートレインは石油ベースの燃料を必要とし、有毒な排気ガスを排出するため、その両方を厳密に制御する必要があります。一方、EVパワートレインでは、通常動作時に有毒物質や排出はありませんが、高電圧トレーニング、取り付け、取り扱いなどの安全上、追加の考慮事項が必要です。さらに、実際のバッテリを使用してモータや機械システムをテストすると、故障のリスクがあり、故障したデバイスから有毒ガスや腐食性の液体が放出されることがあります。また、バッテリは発熱し、煙、火災、または爆発を引き起こす可能性があります。

簡単に言えば、エネルギー貯蔵コンポーネントの代わりにバッテリエミュレータを使用すれば、これらのリスクを軽減することができます。このアプローチにより、安全性が向上し、テスト時間が短縮され、再現性の高い結果が得られます。

一般的なテスト設定:ダイナモメータ、DCバス、最新のバッテリエミュレーションの使用

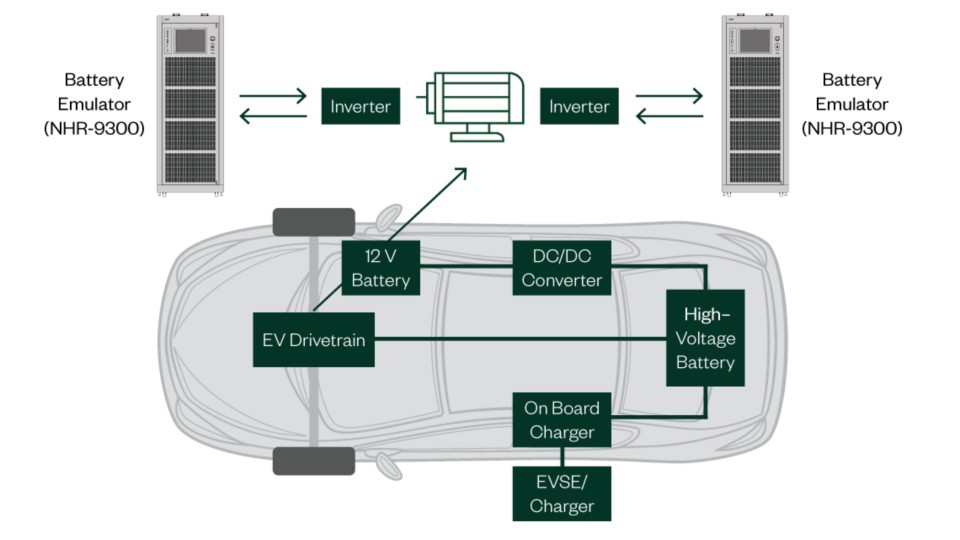

センサ、トランスミッション、その他の機械デバイスなどのコンポーネントをテストする際は、駆動モータを備えた試験装置 (テストベッド) を使用することが一般的です。この設定を使用して、モータおよび/またはエンジンの機械的出力をシミュレーションし、または第2駆動モータを指定してホイールの機械的負荷や慣性をシミュレーションできます。

図2.EVブロック図

スケートボードを完全にテストする場合、駆動モータはスケートボードに含まれており、ホイールのシミュレーションに必要なのは二次モータのみです。この2番目の構成は、ダイナモメータ (別名「ダイノ」) と呼ばれます。ダイナモメータは、従来のICE車両テストで長年使用されてきました。

同様に、一方向のパワーフローを持つ初期のEVパワートレインは、従来の電源の使用が可能でした。従来の電源はバッテリのように機能し、従来のダイナモメータを使うことで、二次駆動モータに負荷をかけて発生する機械的電力を吸収することができます。

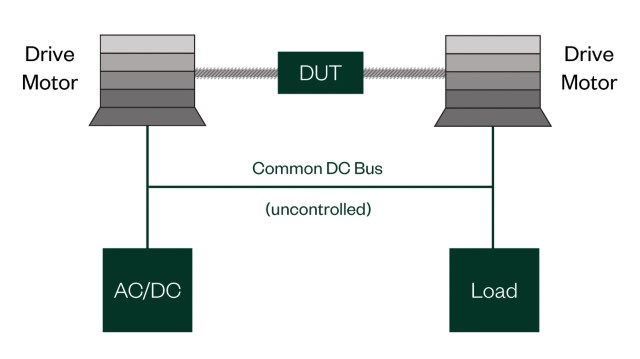

図3.コモンDCバス

図3に示すように、これらの初期のEVパワートレインのテスト方法は、すぐにコモンDCバストポロジに進化しました。このトポロジは、電力を熱 (廃熱) として放散するのではなく、回収し、再利用するものです。これは1つまたは複数の単方向デバイスに基づいているため、UUTや他のデバイスなどの障害や性能の限界によって、テスト設定全体が壊れます。

また、ランプダウンやエンジンブレーキのシミュレーション中に逆起電力が発生すると、デバイスが破損する可能性があります。最後に、入力と出力の間が絶縁されていないと、ノイズ、高調波、その他の不安定性がDCバスだけでなく、出力、入力に影響を与える可能性があります。これらすべての要因により、テスト結果が歪められ、誤ったパワートレイン状態が発生する可能性があります。

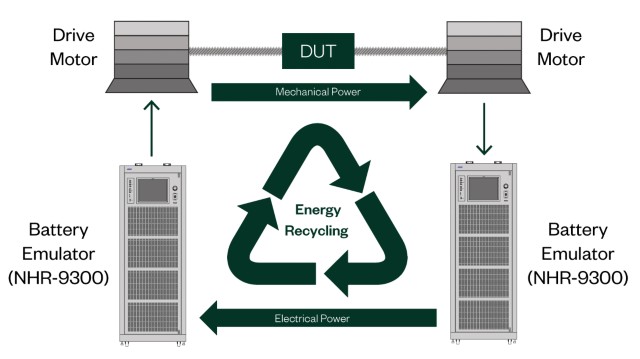

上述の従来の方法とは異なり、NIの最新バッテリエミュレーションは、バッテリ内のエネルギー貯蔵とホイールの電力の実際の状態をシミュレートする独自の双方向ソリューションを実行します。図4に示すように、この双方向アプローチは入力と出力の間を分離し、テスト設定時のシングルポイント障害を排除し、UUTによって生成された逆起電力を自動的に受け入れます。

図4.パワートレインのバッテリシミュレーション

図3のコモンDCバスと比較して、図4の分離された入力パスと出力パスはテストの不確定性を排除し、テストエンジニアは安心して性能パラメータを解析できます。このアプローチは、回生ブレーキ、エンジン慣性エネルギーの回収、どちらかの方向に短時間の電力フローのバーストを必要とする状況において特に重要です。

最新のBEVパワートレインの電力と電圧レベルの変更

電力および電圧レベルは、従来の300/400 VDCレベルから800/1000 VDCレベルに移行しています。電圧が高いほど、高速な充電が可能になり、車両の重量を軽減しながら電力伝達の向上が可能になります。

たとえば、2019年に販売されたほとんどのBEVは、テスラのモデル3やGMのChevy Boltと同様の公称電圧は約350 VDCでした。ポルシェはより高い800 VDCバッテリシステムを使用するTaycanアーキテクチャを発表しました。この高電圧により、同じワイヤサイズで約3倍の電力を伝送できます。ポルシェは、他社の「高速」スーパーチャージネットワークで利用可能な120 kWの約3倍の350 kWで充電するIONITYシステムでこれを実証しました。

800 V車両と350 V車両のどちらも、現在のガソリン車やディーゼル車と同じように、充電専用スタンドで充電されることが予想されます。

多くの高電力テストシステムは単一レンジに対してのみ設計されているため、電力要件を指定する際には、この2つの電圧を考慮する必要があります。従来の電圧レベルと高電圧レベルの両方を提供できるシステムを選択することで、現在および将来のニーズに対して適切な機器を使用できるようになります。蓄電システム (バッテリ) を正確にシミュレーションするには、バッテリエミュレーションシステムが電流または消費電力の変化に迅速な電圧応答で反応することも同様に重要です。

図5.ソースと負荷を使用した自動テストシステム、2006年頃

自動車メーカーは、「航続距離に対する不安」を減らすために、車両のバッテリパックの相対容量を大幅に増やしてきました。 たとえば、2019年の日産リーフのバッテリは前世代の40 kWモデルよりも50%増加し、テスラのモデルSのバッテリは、元の標準サイズバッテリよりも66%大きい100 kWバッテリを採用しています。

バッテリ容量およびバッテリ性能は向上を続けており、エンジニアはバッテリエミュレーションソリューションを選択する際には柔軟性とプログラム性を考慮する必要があります。特に、テストエンジニアは抵抗なし、または固定抵抗値を使用するという妥協を望みません。この妥協が行われると、すべてのテストで現在のバッテリを正確にシミュレーションできず、将来の改良されたバッテリを正確にシミュレーションすることもできないでしょう。

図6.RINTモデル (他のモデルとの比較)

RINTモデル:バッテリ特性の正確なシミュレーション

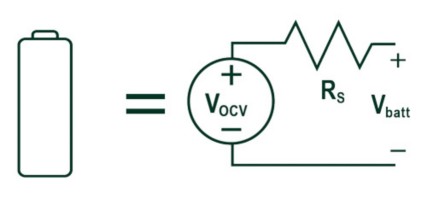

内部抵抗 (RINT) モデルは、バッテリの内部化学抵抗のシミュレーションおよび、内部接続、接触器、安全コンポーネントで作成された追加のパック抵抗を提供します。

図6に示すように、RINTモデルは真の双方向ソース (Vocv) とプログラム可能な

直列抵抗 (Rs) を使用して実装できます。このモデルは、パワートレインシステムをテストする際に、バッテリベースの抵抗とパック抵抗の主な特性を理解するのに十分です。

数学的モデルの数は増加していますが、これらの複雑なモデルはバッテリの電気化学的特性を理解するために使用されており、パックの合計抵抗に比べれば、その違いはシステム全体にほとんど影響を与えません。

NIのバッテリエミュレータには、この同等のRINTモデルが備わっており、電子的にプログラム可能な「バッテリエミュレーション」モードを提供します。2つの簡単な項目 (VocvとRs) のみを必要とするバッテリエミュレーションは、電流の方向とレベル (Icharge) に基づいて端子電圧 (Vbatt) を自動的に調整します。

Vbatt = Vocv + Rs * Icharge

直列抵抗効果の性能実証 (RINTモデル)

実際のバッテリと同様に、NHRのバッテリエミュレータは電流の方向と振幅に応じて出力電圧を調整します。

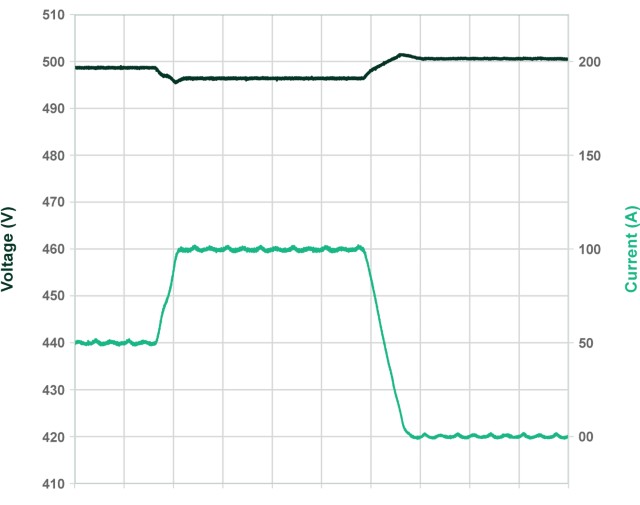

電流は図7で赤色で示されています。これは、シミュレーションされたバッテリから供給される電流 (50 A) から始まり、より高い電流 (100 A) に増加し、最後にゼロまで低下します。出力は5 m2の抵抗をシミュレーションするように設定されています。出力電圧 (青色で表示) は、これらの電流変化を追跡し、適切な端子電圧降下を提供する出力を示します。この自動出力電圧調整は、特にコモンDCバスおよびソース/負荷シミュレーションシステムと比較した場合、実際のバッテリパックの特性がより適切にシミュレーションされています。

図7.RINTモデルの性能

NIの柔軟なソリューション

NIのバッテリエミュレーションシステムはモジュール方式で、テストに必要な電圧および電流レベルを満たしています。高電力モデルはデュアルレンジを提供し、装置が現在のバッテリをエミュレートすることを可能にし、バッテリ電圧と電力の増加とともに成長する適切なツールを提供します。

さらに、NIは幅広いソフトウェア制御オプションを提供し、この電力段をダイナモメータや他のテストシステムコンポーネントと完全に統合することができます。

モジュール性

すべてのNIバッテリエミュレーションシステムは、完全に独立して動作するように設計されており、並列化が可能なため、最大電力と電流容量を必要なレベルまで高めることができます。並列化によるこのモジュール拡張により、今後必要に応じて電力を追加できるため、現在のアプリケーションレベルからテストを開始できます。

たとえば、図8に示すように、3つのシステムを3つの独立したテストチャンネルとして動作させる、1つのテストチャンネルを3倍の電力で動作させる、または2つのうち1チャンネルを2倍の電力で動作させ、1チャンネルを別のテストチャンネルとして構成することができます。NHR-9300は、最大12チャンネルをこの方法で組み合わせて、最大合計電力2.4 MW (メガワット) が可能です。

システムは現在のニーズおよび将来の電力レベルに合わせてサイズを調整できるため、システム全体を交換する必要なしに、未来にも対応できるシステムとなっています。

図8.未来に対応可能なシステム

NIでは、幅広い電圧オプションを持つ低電力システムも製造しています。モジュール式のNHR-9200中電圧DCバッテリモジュール式サイクラおよびエミュレータは、8 kWまたは12 kWのブロックサイズに拡張可能で、40 V~600 V DCの電圧オプションが用意されています。このシステムは、同じドライバ、タッチパネル制御、ソフトウェアオプションを使用するため、高電力および低電力のどちらのバッテリエミュレーションシステムにも最適です。

デュアルレンジ

競合他社がしばしば採用する専用のシステムとは異なり、NIの高電力テストシステムは、図8に示すように、デュアルレンジを提供することで長期的な価値を実現しています。モジュールあたりの最大100 kWの最高電力は、高電流レンジで300 V~600 V、高電圧レンジで600 V~1200 Vで利用できます。デュアルレンジにより、現在のEVドライブトレイン (400 V~500 V) と次世代モデル (800 V~1000 V) を同じ設備で使用して、簡単にテストできます。

容易な統合:ソフトウェア制御オプションと統合パートナー

すべてのNIバッテリエミュレータは、既存のテストプラットフォームに簡単に統合したり、新しいテストプラットフォームの電力段として使用したりできます。これを実現するために、NIではIVIまたはSCPI言語を使用した完全ドキュメント化されたドライバ、並びにサンプル、アプリケーション、統合サポートを提供しています。

また、NIには当社のハードウェアに精通し、ターンキーテストシステムを提供できる複数のインテグレーションパートナーがいます。これらのインテグレータは、御社が指定するハードウェアセンサおよび取り付け部品を使用した、完全にカスタムなシステムを開発します。

正確なバッテリシミュレーションと省エネ

すべてのNIバッテリエミュレータは、最も正確なバッテリシミュレーションを提供するために、RINTモデル (直列抵抗効果) を実装しています。さらに、NIのバッテリエミュレーションソリューションは回生型であるため、システムに流れ込む電力はクリーンで使用可能な設備用電力にリサイクルされます。

まとめ

EVパワートレインは進化を続けており、新しいテスト課題が生まれています。電圧および電力レベルは、急速充電と車両性能によって変化を続けています。従来のパワートレインテストのアプローチは、欠点と制約のある単方向デバイスに依存していました。最新のバッテリエミュレーションは、分離され、逆起電力を処理でき、より堅牢なトポロジの双方向アプローチです。

NIは、以下の機能を備えた次世代のバッテリエミュレーションソリューションを提供しています。

- 変化する電圧ニーズに対応可能な柔軟性

- 将来の電力レベルに対応可能な拡張性

- バッテリをより正確にシミュレーションするための直列抵抗モデル

- DC電源より高速な応答時間

- 簡単な統合とソフトウェア制御

- エネルギーコストの削減

表1.EVパワートレインテストアプローチの概要