ブリッジベースセンサで負荷を測定する

このドキュメントでは、負荷計測の基本と、センサ仕様の違いによるロードセルの性能への影響について説明します。センサを決定したら、負荷測定の適切な調節、収集、視覚化に必要なソフトウェアとハードウェアを検討することができます。また、必要に応じて追加の信号調節を検討することもできます。

力および負荷とは?

力とは、物体間の相互作用を測る基準です。あらゆる作用には、同等の逆反応があります。力は物体に対するプッシュまたはプルともいいます。振幅と方向の両方を表すベクトル量です。

負荷とは、構造物または物体にかかる力を表す用語としてよく使用されます。力を表すSI基本単位はニュートン (N) です。ロードセルは、力または重量を直接計測します。これらのトランスデューサは、力や重みによって生じた変形を計測することで、機械力を電気信号に変換します。このようなデバイスの一般的なアプリケーションとしては、ホッパーの乾燥物質や液状物質の計測があります。ロードセルで重量を計測する場合、ホッパー内の物質の量が計測されます。

負荷を測定する

負荷の測定方法ではロードセルを使用します。多くの各種ロードセルがさまざまな方法で稼動していますが、最もよく使用されるロードセルは歪みゲージロードセルです。一般に、複数の歪みゲージがホイートストーンブリッジ構成で設置されているビーム/ヨークアセンブリを使用するため、力をかけることで歪みゲージで計測するアセンブリに歪みを生じさせます。通常そうしたデバイスは、力が抵抗の変化と直接的に関連付けられるよう、校正を行います。それより一般的ではない空気圧/油圧ロードセルは、力を圧力計測値に変換します。ピストンまたは振動板の一方に力が加えられると、その力とバランスを取るためにもう一方にかかる圧力 (空気圧/油圧) の量を計測します。以降のセクションでは、歪みゲージまたはブリッジベースロードセルについて解説します。

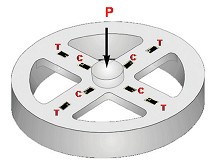

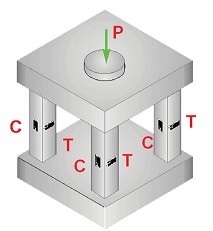

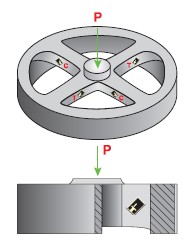

ロードセルまたは歪みゲージトランスデューサで最も重要な機械コンポーネントは、構造体 (バネ要素) です。構造体はかけられた荷重に対して反応し、その荷重を絶縁された均一の歪みフィールドに集中させます。そこに歪みゲージを配置して、荷重計測を行います。ロードセルの構造体には、複数曲げビーム、複数コラム、せん断ウェブの3つの設計があり、すべてのロードセルプロファイル/構成の基本構成要素となっています。

複数曲げビーム型

複数コラム型

せん断ウェブ型

図2: ロードセル構造体の設計には、さまざまな方法で圧縮と引張を計測する歪みゲージが取り付けられています。[1].

複数曲げビーム型ロードセルは、低容量 (20~22K N) で、低プロファイルトランスデューサに適応できるホイール型のバネ要素が特徴です。1つのブリッジアームにつき4個のアクティブゲージがあり、2個ずつが同等の歪みと反対の歪み (引張と圧縮) を受けます。

複数コラム型ロードセルは、複数のコラムによって高容量 (110K~9M N) を実現します。この構成では、各ブリッジアームに4個のアクティブ歪みゲージがあり、ポアソン効果を補償するため、2個は歪みの主軸に対して平行、残りの2個は垂直方向に設置されています。

せん断ウェブ型ロードセルは、中容量 (2K~1M N) で、 直接せん断される放射状のウェブの付いたホイール形状となっています。ブリッジアームにある4個のアクティブ歪みゲージは、ビームの軸に対し45度でウェブの側面に接着されています。

| 複数曲げビーム型 | 複数コラム型 | せん断ウェブ型 |

|

適切なロードセルを選択する

ロードセルは、2つの基本モードで動作します。1つは荷重を1つまたは複数のロードセルの上に乗せる圧縮モード、もう1つは荷重をロードセルから吊るす引張モードです。これらの構成を使用して、圧縮力のみを計測する上述のようなさまざまな構成のロードセル構造を設計することも、引張力と圧縮力の両方を計測するものを設計することもできます。

ロードセルは、主計測のほかに、容量、確度、物理的な設置条件、環境保護などに基づいて選定します。いずれの要件もそれ1つでは予測される性能を特定することはできません。さまざまなセンサパラメータを組み合わせたり、ロードセルをシステムにどのように組み込むか等を考慮して、選定する必要があります。各種ロードセルの範囲、確度、感度、価格については下表を参照してください。

容量―最大と最小の容量要件を定義します。ロードセルを選択する前に、最大動作荷重の容量を選択し、すべての外部荷重とモーメントを特定する必要があります。 荷重容量は、以下を支える能力が必要です。

- 軽量構造の重量 (死荷重)

- 適用可能な最大活荷重 (すべての静的過重を含む)

- 風荷重や地震活動といった外部要因による追加の過重

計測頻度―ロードセルは、多目的利用向けの設計となっており、性能を落とすことなく数百万回の荷重サイクルにも耐えられる耐久性を備えています。汎用ロードセルは、静的または低サイクル周波数負荷のアプリケーション向けに設計されています。荷重レベルとトランスデューサの材質によっては、100万サイクルに耐えることができます。高耐久性ロードセルは、荷重レベルと振幅により、一般に5000万~1億回の両振り荷重サイクルに耐えられる設計となっています。

物理的および環境的制約―考慮すべき重要な特徴の1つは、ロードセルをシステムに統合する方法です。サイズ (幅、高さ、長さなど) を限定する物理的制約や、ロードセルの設置方法を特定します。ほとんどの引張/圧縮ロードセルは、上と下に設置用のメスねじがありますが、オスねじのものや、両方が混ざっているものもあります。最大温度範囲、計測に必要な最小重量変更、最悪の環境条件 (洪水、暴風雨、地震など)、最大の荷重条件など、システムの動作や最悪の動作状況についても考慮する必要があります。

| ロードセルセンサ | 価格 | 重量範囲 | 確度 | 感度 | 比較 |

| ビーム型 | 低い | 10~ 5k lb | 高い | 中程度 |

|

| Sビーム | 低い | 10~ 5k lb | 高い | 中程度 |

|

| キャニスター | 中程度 | 最大 500k lb | 中程度 | 高い |

|

| パンケーキ/小型 | 低い | 5~ 500k lb | 中程度 | 中程度 |

|

| ボタンとワッシャ | 低い | 0~50k lb または 0~200k lb | 低い | 中程度 |

|

ロードセルの信号調節

ロードセルには、調節済みと未調節があります。調節済みセンサは、計測用の通常回路のほかにフィルタ、信号アンプ、励起リード線に必要なコンポーネントを搭載しているため、DAQデバイスに直接接続することができます。

未調節センサを使用している場合は、優れたブリッジベースの負荷計測システムを構築するためには、いくつかの信号調節要素について検討する必要があります。 次の項目の1つ以上が必要になる場合があります。

- ホイートストンブリッジ回路に電力を供給する励起―歪み測定リソースで詳細を確認する

- リモートセンシング―リード線が長いために生じる励起電圧の誤差を補正する

- 増幅―計測分解能を高め、SN比を向上する

- フィルタ処理―外部の高周波数ノイズを除去する

- オフセットヌル―歪みがない場合、ブリッジのバランスを整えて、0 Vを出力する

- シャントキャリブレーション―ブリッジの出力が既知の予測値かどうかを確認する

これらの誤差の補正方法や、ブリッジベースの負荷計測に関するその他のハードウェアの考慮点については、「高確度のセンサ計測を実現するためのテクニカルガイド」をダウンロードしてください。

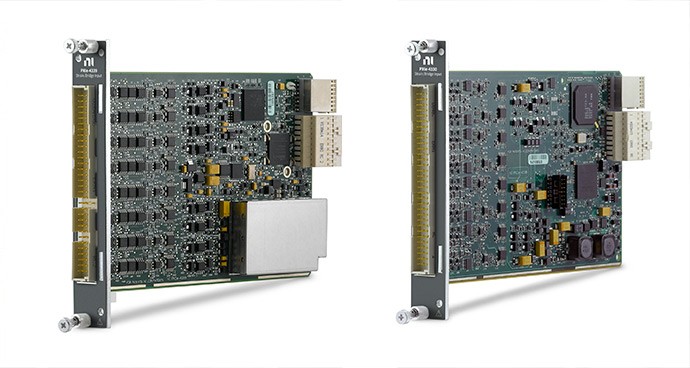

ロードセルをNIハードウェアに接続する

センサまたはテストのニーズを把握したら、次の重要なステップとして、そのデータを収集するためのハードウェアを決定します。収集ハードウェアの品質によって、収集するデータの品質が決まります。

NIが提供している幅広い歪み/力ハードウェアは、負荷データ収集用として設計され、さまざまな負荷のブリッジベースセンサと互換性があります。

シンプルなハードウェアのセットアップ

ロードセルに適した推奨ハードウェア

CompactDAQ歪み/負荷計測バンドルを使用すると、ロードセルを各種の歪み/ブリッジ入力モジュールやCompactDAQシャーシに簡単に接続できます。

その他の負荷測定向け製品

以下の製品をロードセルとの接続に使用できます。これらの製品は圧力、力、トルクの測定も行います。ブリッジベースまたはその他の圧力センサによる圧力測定、歪みゲージによる歪み測定、ブリッジベースセンサによるトルク測定について検討し、NI製品で使用する適切なセンサをお選びください。

| 方法 | 周波数限界 |

| ハンドヘルド | 500 Hz |

| 磁石 | 2,000 Hz |

| 粘着式 | 2500~5000 Hz |

| スタッド | > 6000 Hz |

参考資料

- FUTEK Advanced Sensor Technology, Inc., “How a Load Cell Works.” [online] Available at: https://www.futek.com/how-a-load-cell-works [Accessed 6 Oct 2022]

- PCB Piezotronics, Inc., http://www.pcb.com/linked_documents/force-torque/catalog/sections/ftq200g_0107_6.pdf

- S.Himmelstein And Company, “Choosing the Right Torque Sensor.” [online] Available at: https://www.himmelstein.com/sites/default/files/2018-10/B705.pdf.2013.