Test manuel

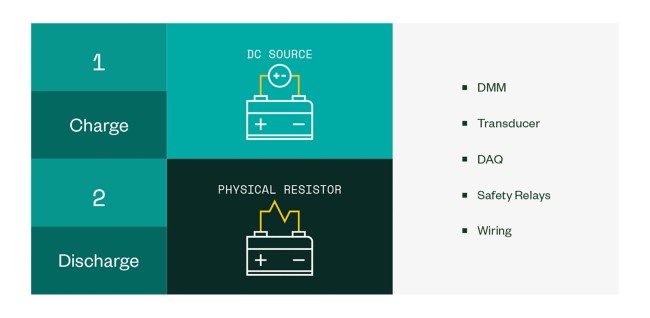

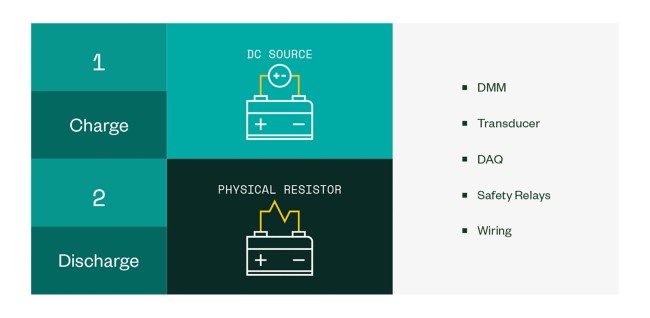

Bien que le test manuel de batteries soit une méthode ancienne, certains l’utilisent encore aujourd’hui. Le test manuel d’une batterie implique deux configurations de test indépendantes qui effectuent un cycle sur la même batterie. La charge nécessite le raccordement de la batterie à une source CC et la décharge nécessite le raccordement de la batterie à une résistance physique. De plus, un certain nombre d’équipements externes, tels que des multimètres numériques, des relais et des transducteurs, sont requis pour prendre des mesures et doivent être commutés entre l’approvisionnement et le chargement. Tous ces instruments doivent être configurés, contrôlés (démarrage/arrêt), gérés indépendamment et enregistrés manuellement par l’utilisateur.

Figure 2 : La méthode manuelle de test de batteries utilise deux configurations indépendantes pour la charge et la décharge de la batterie

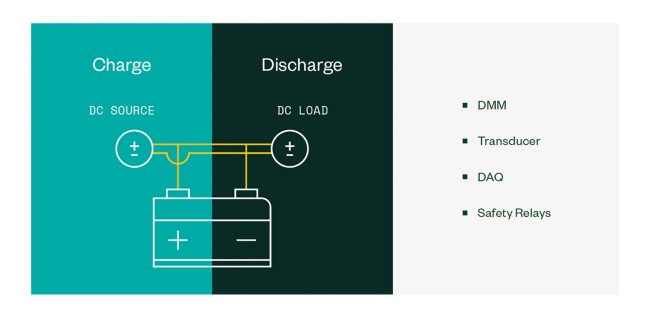

Source CC et charge CC électroniques

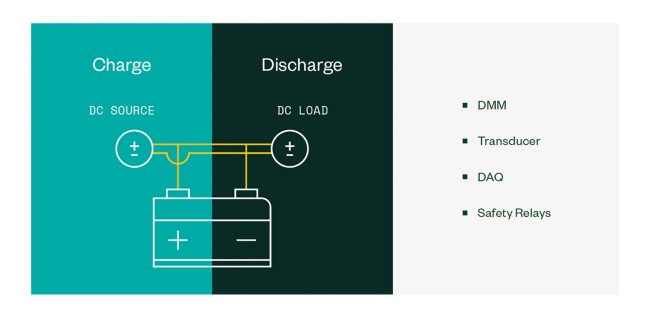

Une approche souvent adoptée par les ingénieurs consiste à construire leur propre configuration de test de batteries à l’aide d’une source CC et d’une charge CC électroniques. Ces types d’équipement de test à usage général se trouvent dans la plupart des laboratoires d’électronique de puissance. Cette approche offre la possibilité d’automatiser les tests en programmant les paramètres de test dans la source et la charge. Toutefois, ces instruments doivent toujours être contrôlés séparément. Un équipement externe est également nécessaire pour collecter les données mesurées.

Figure 3 : Une charge CC connectée à une configuration de test de batteries à source CC est contrôlée séparément et ajoute de la complexité

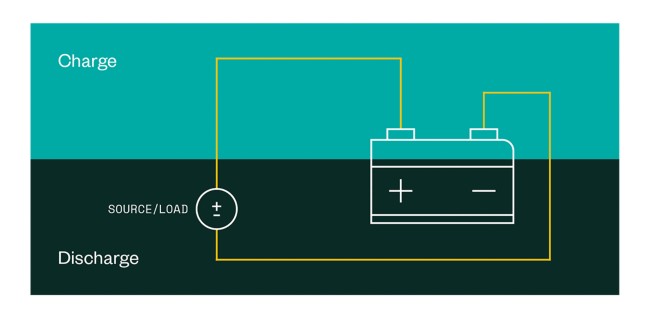

Systèmes automatisés de test de batteries

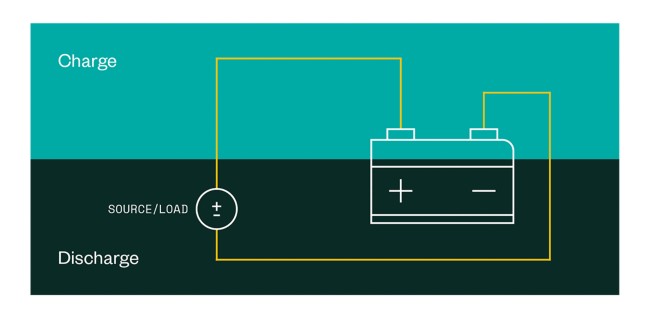

Les systèmes automatisés de test de batteries intègrent une source et une charge CC électroniques dans un seul produit, ainsi que des outils d’automatisation intégrés avancés et des capacités de mesure améliorées. Ces systèmes de test vont des options personnalisées aux options commerciales prêtes à l’emploi (COTS). Ces systèmes varient en termes d’approches technologiques, de capacités et de limites.

Figure 4 : Les systèmes de test automatisés intègrent la source et la charge CC dans un seul produit

Systèmes de test de batteries nouvelle génération

Les systèmes modernes de test de batteries continuent d’évoluer, offrant de nouvelles capacités pour répondre aux besoins technologiques et commerciaux en constante évolution. Les principales tendances en matière de technologie de test de batteries incluent des tensions plus élevées pour atteindre une charge plus rapide, des gammes de puissance plus étendues, des délais de réponse plus rapides pour émuler des conditions réelles de mobilité électrique, ainsi que davantage de tests environnementaux avec une adoption plus large. Sur le plan commercial, les tendances clés comprennent la baisse des coûts des batteries, l’utilisation accrue du lithium et de matériaux alternatifs, les cycles de conception plus courts pour faire face à la concurrence renforcée et à la croissance du marché, ainsi qu’une externalisation plus importante des tests en raison de la disponibilité limitée des talents.

Figure 5 : Les systèmes de test de batteries nouvelle génération sont ouverts, flexibles et facilement intégrables au matériel et aux logiciels pour contrôler un environnement de test complet

Pour répondre à ces tendances, les systèmes de test de batteries nécessitent désormais des enveloppes de fonctionnement plus larges (en particulier en termes de tension et de puissance), des configurations modulaires avec une puissance évolutive et extensible, plusieurs couches de fonctionnalités de sécurité intégrées, des délais de réponse transitoires rapides, des mesures intégrées et une intégration simple des tiers. Pour choisir la solution de test appropriée, il est important d’élaborer un plan de test qui répond aux besoins commerciaux, techniques et des utilisateurs d’aujourd’hui et de demain. Les éléments importants d’un plan de test incluent le logiciel d’automatisation, le matériel de cycleur de batterie et d’autres équipements externes, notamment les chambres, l’acquisition de données, les relais, l’E/S et les charges ou sources auxiliaires.

Les solutions de test de batteries nouvelle génération offrent différentes options d’automatisation qui incluent plusieurs langages de programmation ou un séquenceur de test puissant permettant de simplifier et de réduire les délais et la complexité du développement logiciel. En ce qui concerne le matériel, les cycleurs de batterie nécessitent des performances matérielles avancées pour garantir des résultats de test précis, évolutifs et reproductibles. Les transitions de tension et de courant, ou vitesses de variation, du système de test doivent être plus rapides que la batterie testée pour émuler les paramètres du monde réel. Une alimentation flexible et évolutive permet aux utilisateurs de répondre aux besoins futurs en matière de puissance sans investissement ou avec un investissement minimal dans une nouvelle infrastructure. Disposer de mesures de sécurité intégrées à plusieurs couches réduit considérablement les risques pour la sécurité.

Le test de batteries ne se résume pas à l’exécution d’un cycle de batterie. Les utilisateurs ont souvent besoin de la flexibilité de disposer d’une intégration simple avec des outils tiers tels que des interfaces de communication logicielle, des chambres d’essai thermostatiques ou des systèmes DAQ. De nombreux systèmes de test automatisés ne s’intègrent pas facilement aux outils tiers et, par conséquent, limitent les capacités de test et sont chronophages. Il est essentiel qu’un système de test de batteries soit en mesure de s’interfacer avec un environnement de test complet et de le contrôler. Aujourd’hui, les données ont le pouvoir de transformer la manière dont les entreprises font des affaires et de lancer les produits sur le marché plus rapidement. Les ingénieurs ont besoin d’un écosystème connecté de systèmes de test de batteries flexibles et d’outils d’automatisation logicielle pour tester efficacement les batteries, valider les performances et faire évoluer les tests.

Avantages des systèmes de test de batteries nouvelle génération

- Réduction des délais de mise sur le marché et amélioration de la productivité des ingénieurs

- Diminution des dépenses en capital (CapEx) et des dépenses d’exploitation (OpEx)

- Élimination des erreurs d’utilisation et garantie de la répétabilité des tests

- Réduction des risques pour la sécurité

- Garantie de la pérennité pour faire face aux futurs niveaux de puissance