Exigences de sécurité pour le test de batterie

Aperçu

La sécurité est primordiale dans le test de batterie. Lorsque vous testez des batteries qui sont dangereuses par nature, la sécurité doit être un élément majeur de votre configuration de test de batterie.

Les clients réfléchissent souvent aux détails relatifs aux exigences de sécurité après l’achat de l’équipement de test. Par conséquent, les ingénieurs doivent à terme intégrer des dispositifs et des mécanismes de contrôle externes, entraînant une complexité et des coûts supplémentaires pour leur système, sans parler des retards de planification.

Discutons de trois caractéristiques de sécurité qui devraient figurer en tête de liste lors de votre recherche d’une solution de test de batterie.

Contenu

- Spécifications minimales de sécurité pour le test de batterie

- Coûts supplémentaires des fonctionnalités de sécurité

- Les systèmes de test de batterie NI intègrent plusieurs couches de sécurité

Spécifications minimales de sécurité pour le test de batterie

Parmi les caractéristiques de sécurité essentielles pour tester les batteries de manière efficace et sécurisée, on peut citer les contacteurs de sécurité, un vérificateur d’inversion de polarité et un circuit de pré-charge.

Négliger la mise en place de ces fonctionnalités de sécurité rend votre installation de test de batterie vulnérable et peut entraîner des événements catastrophiques, des dommages à l’unité sous test (UUT) et des temps d’arrêt. Les alimentations bidirectionnelles, ainsi que de nombreux cycleurs de batterie, ne sont pas dotés de ces fonctionnalités.

Parlons des 3 exigences minimales de test de sécurité relatives au test de batterie qui vous permettront d’éliminer les vulnérabilités dans votre configuration de test de batterie.

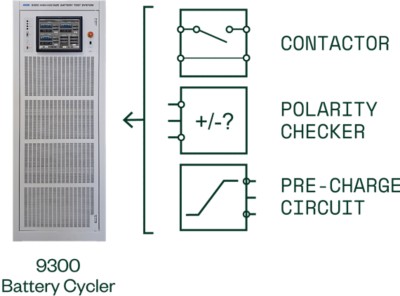

Figure 1 : Le cycleur de batterie comprend un contacteur de sécurité, un contrôleur de polarité et un circuit de pré-charge.

Contacteurs de sécurité : assurent l’isolation et la condition d’arrêt sécurisé

Les contacteurs de sécurité créent une condition d’arrêt sécurisée en fournissant une isolation. Sans contacteur, même dans un état d’arrêt, le flux de puissance pourrait toujours circuler vers votre UUT. Ce flux peut être causé par une résistance suffisante créée entre ces bornes de sorte que la source d’alimentation continue à consommer du courant et à vider la batterie ou à présenter d’autres risques de sécurité.

NI utilise un contacteur de sécurité intégré et scellé hermétiquement qui fait partie de l’équipement de cyclage de batterie. Lorsque nos systèmes de test sont à l’arrêt, nos instruments ne consomment pas d’énergie et le contacteur interrompt physiquement la connexion entre le cycleur et l’UUT.

Vérificateur de polarité : protège l’opérateur et l’équipement des erreurs utilisateur

Un vérificateur de polarité est nécessaire pour éviter d’endommager la batterie et l’équipement en cas de câblage incorrect effectué par l’utilisateur, ce qui se produit assez fréquemment. Un vérificateur d’inversion de polarité intégré empêche les dommages accidentels en désactivant l’alimentation de sortie lorsqu’une tension négative est détectée aux bornes de sortie. Par exemple, si l’instrument détecte une polarité inversée, le contacteur de sécurité ne pourra pas se fermer. Cela empêche un client d’inverser accidentellement le câblage d’une batterie pour essayer de la charger ou de la décharger, ce qui est extrêmement dangereux. Ce genre d’accident pourrait également endommager l’instrument et/ou provoquer un incendie ou une explosion.

NI ajoute un vérificateur d’inversion de polarité intégré dans ses cycleurs de batterie. Ce vérificateur aide à garantir une tension appropriée à ses bornes de sortie.

Circuit de vérification de pré-charge : réduit le courant d’appel et empêche la dégradation prématurée du matériel

Enfin, le circuit de pré-charge intégré est important pour éviter le courant d’appel et la contrainte sur le système, ce qui est dangereux pour le cycleur de batterie et les composants de l’UUT. Ce courant d’appel est causé par la capacité de sortie de l’équipement de test, qui peut endommager l’UUT lorsqu’elle est connectée et à un niveau de tension différent. Un circuit de pré-charge fait correspondre la tension interne de l’instrument à celle de la batterie, empêchant ainsi la formation d’arcs électriques et les courants d’appel importants dans le système.

Par exemple, si vous utilisez une source CC, une charge CC ou un instrument bidirectionnel pour tester une batterie de 600 V, l’instrument démarre initialement à 0 V (potentiel zéro). Étant donné que ces instruments source/charge n’incluent pas de circuit de pré-charge, au moment où les fils de votre instrument sont connectés à la batterie, vous effectuez vous-même cette étape et appliquez une tension de 600 volts à l’instrument. Cette connexion instantanée produit un courant d’appel. Cette grande différence de niveaux de tension est la cause du courant d’appel lorsque les condensateurs de sortie de l’instrument sont chargés et l’appel entraîne généralement une dégradation précoce des relais et des commutateurs. Un dispositif de pré-charge fonctionne conjointement avec les contacteurs de sécurité en adaptant la tension de sortie de l’instrument à la tension de la batterie avant que le contacteur de sécurité ne se ferme.

Les systèmes de test de batterie de NI intègrent un circuit de pré-charge qui fournit un « démarrage progressif » pour faire correspondre automatiquement la tension de sortie CC à la tension de la batterie.

Coûts supplémentaires des fonctionnalités de sécurité

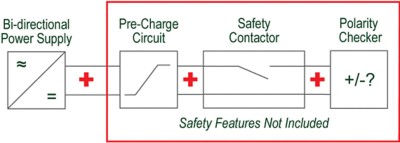

Certaines alimentations bidirectionnelles et certains cycleurs de batterie disponibles sur le marché n’intègrent pas de contacteur de sécurité, de vérificateur de polarité ou de circuits de pré-charge dans leurs systèmes de test. Ces fonctionnalités de sécurité sont tout de même nécessaires pour utiliser l’équipement en toute sécurité. Par conséquent, les fabricants confient au client final la responsabilité de gérer leurs propres dispositifs externes, de l’approvisionnement en composants jusqu’à leur intégration à la solution. Bien que certains fabricants puissent proposer cette intégration en tant que service complémentaire, cela peut entraîner des coûts supplémentaires et les obstacles suivants :

- Main-d’œuvre et frais

- Complexité de configuration accrue

- Problèmes de qualité et d’intégration

- Retards de démarrage du projet

- Exigences en matière d’espace en rack plus importantes

- Des circuits de détection et de prestataires externes peuvent mettre plus de temps à s’ouvrir ou à se fermer, ce qui ralentit le test

- Problèmes de performances et d’exactitude

Figure 2 : Les alimentations bidirectionnelles et certains cycleurs de batterie nécessitent une intégration et une configuration supplémentaires.

Les systèmes de test de batterie NI intègrent plusieurs couches de sécurité

Lors de votre recherche d’une solution de test de batterie, demandez-vous si ces fonctionnalités de sécurité sont intégrées à l’équipement de test ou disponibles en tant que service complémentaire.

NI élimine les contraintes et les coûts supplémentaires liés à la sécurité en les intégrant directement au système de test. Tous les mécanismes de sécurité sont contrôlés via notre écran tactile logiciel, notre écran tactile distant et nos drivers qui fonctionnent dans LabVIEW.

En plus des contacteurs de sécurité, des vérificateurs de polarité et des circuits de pré-charge, les systèmes de test de batterie NI disposent également de plusieurs couches de protection matérielle et logicielle. Les produits NI peuvent également inclure les fonctionnalités de sécurité supplémentaires suivantes :

- Arrêt d’urgence (EPO)

- Verrouillage externe câblé

- Limites du matériel programmable

- Chien de garde de communication

- Logique séquentielle (logiciel)

- Surveillance supplémentaire (logiciel)

Tous les mécanismes de sécurité sont contrôlés et entièrement intégrés dans le système d’automatisation, fournissant ainsi un contrôle complet de la sécurité dans l’environnement de test.