电池测试安全要求

概览

安全性是电池测试的重中之重。对于具有危险性的电池,应将安全性作为测试设置的主要部分。

客户通常在购买测试设备后才会考虑安全要求的细节。因此,工程师最终要集成外部连接件和控制机制,既增加了系统的复杂性和成本,又延误了测试进度。

阅读本文,了解在确定电池测试解决方案时,需要优先考虑的3项安全功能。

内容

电池测试最低安全要求

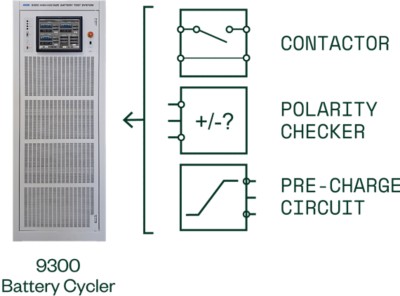

安全接触器、反向极性检测器和预充电电路这3项关键安全功能,对保障电池测试的安全有效性至关重要。

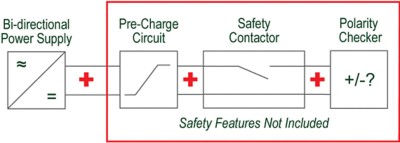

忽视这些安全功能会使电池测试设置出现漏洞,并可能导致灾难性事件、待测设备(Unit-Under-Test, UUT)损坏以及停机。双向电源以及许多电池充放电测试系统均不包含上述安全功能。

接下来,我们将对电池测试所需的3项最低安全测试要求展开讨论,这些要求将助您完善电池测试设置以规避漏洞。

图1:电池充放电测试系统包括安全接触器、极性检测器和预充电电路。

安全接触器:确保隔离和安全“关闭”状态

安全接触器通过提供隔离来创建安全的“关闭”状态。如果系统缺少接触器,则即使其处于关闭状态,DUT内仍可能产生潮流。出现这种情况的原因可能是接线端之间产生了一定的电阻,导致电源继续产生电流并耗尽电池电量或引发其他安全隐患。

NI为电池充放电设备配备了内置密封安全接触器。安全接触器可保证测试系统处于关闭状态时测试仪器不会消耗电能,并断开充放电系统与UUT之间的物理连接。

极性检测器:在用户操作错误时保护操作人员和设备的安全

用户错误接线的情况时有发生,而使用极性检测器可保护电池和设备免受用户操作错误的影响。系统内置的反向极性检测器可在输出端检测到负电压时禁用输出电源,从而防止设备意外损坏。例如,如果检测到反向极性,仪器将阻止安全接触器关闭。这可以防止客户对意外接反的电池进行充放电,以避免发生危险。此类事故也可能损坏仪器和/或引发火灾或爆炸。

NI的电池充放电测试系统内置反向极性检测器,有助于确保其输出端的电压方向正确。

预充电检测器电路:抑制浪涌电流并防止硬件过早退化

最后,内置预充电电路对于防止对系统产生浪涌电流和应力(这对电池充放电测试系统和UUT组件同样危险)非常重要。浪涌电流由测试设备的输出电容引发,当UUT与测试设备连接且二者电压不相等时,浪涌可能会对UUT造成损害。预充电电路将仪器的内电压与电池相匹配,从而防止电弧和大电流涌入系统。

例如,如果使用直流电源、直流负载或双向仪器测试600 V电池,仪器的初始启动电压为0 V(零电位)。由于这些源/负载仪器没有预充电电路,因此当仪器连线至电池时,相当于直接连通了该电路,进而为仪器施加了600 V电压。这种瞬时连接就会产生浪涌电流。电压电平的巨大差异是造成仪器输出电容器充电时产生浪涌的原因,而浪涌通常会导致继电器和开关过早退化。预充电电路与安全接触器协同工作,可在安全接触器关闭前将仪器的输出电压与电池电压相匹配。

NI电池测试系统内置了预充电电路,可提供“软启动”功能,从而自动将直流输出电压与电池电压相匹配。

安全功能的附加成本

市面上的一些双向电源和电池充放电测试系统中并未配备内置安全接触器、极性检测器或预充电电路。但要安全使用设备仍需具备上述安全功能。因此,制造商将管理外部连接件的责任转嫁给最终客户,由客户自行完成从采购组件到与解决方案集成的全部工作。尽管一些制造商可能会将此类集成作为附加服务提供,但这可能会带来下列额外成本和障碍:

- 人工与费用

- 设置复杂性增加

- 质量与集成问题

- 项目启动时间延迟

- 更大的机架空间需求

- 外部接触器和检测电路可能需要更多时间来开启或关闭,从而增加测试所需时间

- 性能与精度问题

图2:双向电源和某些电池充放电测试系统需要额外进行集成与设置。

NI电池测试系统内置多层安全保护

在寻找电池测试解决方案时,应询问这些安全功能是已设计内置于测试设备中还是作为附加服务集成。

NI设计将安全功能内置于系统中,免除其作为附加服务集成所带来的工作量压力以及增加的安全成本。所有安全机制均通过软触摸面板、远程触摸面板和LabVIEW中的驱动程序进行控制。

NI电池测试系统除安全接触器、极性检测器和预充电电路外,还具有多层硬件和软件保护。NI产品还可能包含以下附加安全功能:

- 紧急断电(EPO)

- 外部有线联锁

- 可编程硬件限制

- 通信看门狗

- 顺序逻辑(软件)

- 附加监控(软件)

所有安全机制均受控且可完全集成到自动化系统中,从而在整个测试环境中提供全面的安全控制。