Test de qualité des cellules de batterie : comment en faire un avantage concurrentiel

Aperçu

Les batteries sont complexes. Même les experts ne comprennent pas complètement certains aspects de leurs performances et de leur dégradation. On pourrait dire que le test d’une batterie se rapproche davantage d’un test du corps humain que d’un test de circuit imprimé. Comme nous, les batteries sont dynamiques, leur état change en fonction de leur environnement et de leur utilisation, et chacune se comporte un peu différemment. Combinez cette ambiguïté avec la nécessité d’améliorer les performances, de réduire les temps de test et d’augmenter le volume de production, et nous voyons que l’industrie doit évoluer rapidement.

Alors que l'industrie automobile traverse une phase de transformation massive pour électrifier les véhicules, les batteries occupent une place prépondérante. Il est probable qu’aucun composant n’ait jamais eu un impact aussi important sur le produit final tout en étant soumis à son propre rythme rapide de changements technologiques.

Les approches historiques du test de cellules de batterie ne sont pas toutes transférables de manière transparente vers de nouvelles technologies de batterie, lesquelles peuvent produire des résultats inexacts et des informations insuffisantes. Nous devons repenser et transformer nos processus en utilisant l’IA, le ML, l’automatisation et la transformation digitale afin d’améliorer la précision, d’optimiser l’efficacité et de fournir des informations précieuses.

Les batteries présentent des exigences de couverture de test uniques. Les constructeurs automobiles sont habitués à tester les systèmes électromécaniques, mais les batteries comprennent également des éléments chimiques. Cela introduit une couche supplémentaire de complexité qui nécessite non seulement des procédures de test électriques et mécaniques, mais également la compréhension et la surveillance des processus électrochimiques faisant partie intégrante du fonctionnement et des performances d’une batterie.

Passons en revue les bases de la production de batteries, comparons les méthodes de test et discutons des solutions de test avancées. Contactez-nous pour en savoir plus sur l'avantage concurrentiel offert par NI en matière de test de cellules de batteries.

Contenu

- Présentation de la fabrication de batteries

- Avantages de l’intégration du test dans le test en production de cellules de batterie

- Avantage concurrentiel de NI en matière de test de cellule de batterie

- Faire du test un avantage stratégique

- Étapes suivantes

Présentation de la fabrication de batteries

Afin de présenter le test des cellules de batterie, il est nécessaire de comprendre leur processus de fabrication. La fabrication de cellules de batterie nécessite de nombreuses étapes qui impliquent différents domaines et différentes technologies, notamment le mélange de composés chimiques, l’assemblage mécanique, le laminage de matériaux, le soudage, etc. Chaque étape a un impact important sur la qualité de la batterie finale. Pour résumer, le processus de fabrication est regroupé en quatre macrosecteurs : la fabrication des électrodes, l'assemblage des cellules, la phase de conditionnement et l'assemblage du bloc batterie.

Fabrication des électrodes

La fabrication des électrodes consiste à fabriquer les composants fondamentaux d'une batterie à partir de matières premières. Ce processus commence par le mélange d'une pâte, son application sur des feuilles métalliques et la découpe des feuilles enduites pour les étapes ultérieures. Ces feuilles enduites deviennent les anodes et les cathodes, qui sont les électrodes de la batterie.

Un mélange de matériaux actifs, de solvants et d'un liant constitue la pâte utilisée dans les électrodes pour stocker les charges. La formule de calcul de la pâte dépend des caractéristiques chimiques de la cellule et du type d'électrode (anode ou cathodique). Le mélange de la pâte détermine les performances d’une cellule de batterie. La pâte est appliquée sur les feuilles métalliques grâce à un processus de revêtement précis. Le revêtement doit ensuite sécher pour que les solvants puissent s'évaporer, ne laissant que le matériau actif sur la feuille. Les dimensions des feuilles ont une incidence sur l'architecture et le format de la cellule.

De nombreuses variables sont surveillées et contrôlées au cours des processus de revêtement et de dessèchement. La viscosité de la pâte, la vitesse d'application du revêtement et la tension de la feuille ont une incidence sur l'épaisseur et l'uniformité du revêtement. La température et l'humidité doivent être strictement régulées pendant le processus de dessèchement. Les feuilles sèches sont passées et compressées entre des rouleaux lors du processus de calandrage. Le calandrage améliore l'uniformité, réduit l'épaisseur globale de l'électrode et lisse les imperfections. Les feuilles d'électrodes sont ensuite prédécoupées en formes gérables pour l'assemblage de la cellule.

Assemblage des cellules

L'assemblage des cellules de batterie s'effectue dans un environnement rigoureusement contrôlé afin d’éviter la dégradation des électrodes due à l'humidité, aux particules de poussière, à la dilatation thermique et à la compression des matériaux. Les électrodes sont assemblées dans une cellule de batterie par un processus de découpage, d'empilement, de mise en bloc et de scellement.

- Les électrodes sont coupées aux formes appropriées en fonction du format final de la cellule, par exemple cylindrique, en forme de poche, prismatique, etc.

- Un séparateur est mis en place entre les électrodes anodiques et cathodiques lors de l’empilement. Différentes techniques sont utilisées dans ce processus en fonction de l’architecture de la cellule. Dans tous les cas, l'alignement des couches est crucial pour s'assurer qu'il n'y a pas de contact entre l'anode et la cathode, car tout contact conduirait à un court-circuit.

- De fines bandes de métal conducteur, appelées languettes, sont soudées à l'anode et à la cathode. Ces languettes connectent les électrodes au circuit externe.

- La cellule est assemblée dans un matériau de bloc préformé, en fonction du format.

- Ces cellules en bloc sont remplies d'un électrolyte qui facilite le mouvement des ions lithium entre l'anode et la cathode pendant la charge et la décharge. Une précision absolue est requise dans le processus de remplissage. Des erreurs ou une contamination pourrait dégrader les performances de la batterie ou même présenter des risques pour la sécurité.

- Les cellules remplies sont laissées au repos pendant un certain temps. Cette étape s’appelle le trempage. Le processus de trempage permet aux électrolytes de saturer complètement les matériaux des électrodes et garantit qu'aucune bulle d'air n'est emprisonnée dans la cellule.

- La cellule de batterie est scellée pour empêcher l'électrolyte de fuir et pour empêcher l'entrée d'air et d'humidité.

Phase de conditionnement

À ce stade, la cellule de batterie ressemble à une batterie, mais elle n’est pas active. La cellule est activée grâce à un processus appelé formation, qui permet à la cellule de stocker et de libérer de l’énergie électrique.

Pendant sa formation, la cellule de batterie subit un cycle de charge et de décharge. Pendant la charge, l'électrolyte réagit avec les matériaux des électrodes, et les ions lithium se déplacent de la cathode vers l'anode, formant ainsi la couche SEI (Solid Electrolyte Interphase). La couche SEI empêche la décomposition de l'électrolyte tout en permettant aux ions lithium de le traverser. Après chaque cycle de formation, la cellule de batterie subit un processus d'élimination des gaz indésirables générés par les réactions chimiques au sein de la cellule. La cellule vieillit et se stabilise dans un environnement contrôlé avant de subir un autre processus de formation.

Ces processus et cycles varient considérablement pour chaque fabricant de cellules de batterie et sont répétés avec différentes techniques. Toute cette phase est cruciale pour le bon fonctionnement et la longévité de la cellule de batterie. Le problème, c'est que cela prend des jours ; et traditionnellement, vous ne saurez pas si vous avez une bonne couche SEI tant que ce processus n’est pas terminé.

Assemblage du bloc batterie

L'assemblage d'un bloc batterie consiste à assembler des cellules de batterie individuelles pour obtenir un bloc batterie complet. Les cellules de batterie doivent être triées, les modules assemblés et interconnectés, et un système de gestion de batterie (Battery Management System, BMS) est installé avant d’être placés dans l’enceinte finale. Le BMS est un composant critique qui surveille et contrôle les performances de la batterie. Il garde une trace de paramètres tels que la tension, le courant, la température et l’état de charge. Il peut également être ajusté si nécessaire pour maintenir des performances et une sécurité optimales.

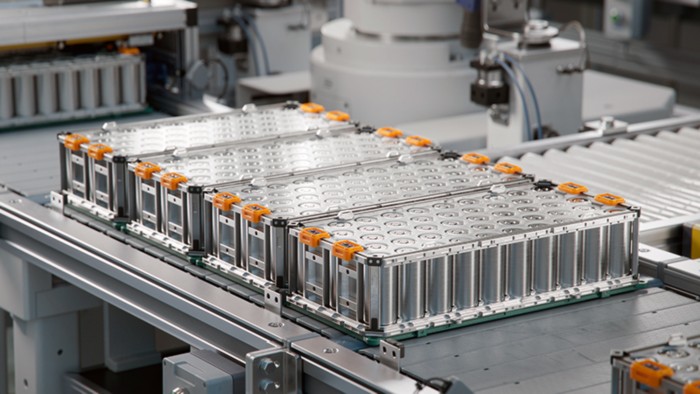

Figure 1 : Modules de batterie

- Les cellules sont classées en fonction de leurs capacités et de leurs résistances internes. Pour des performances et une durée de vie optimales, les cellules d’un bloc-batterie doivent avoir des caractéristiques de performances similaires. Des cellules qui varient trop peuvent entraîner des déséquilibres lors de la charge et de la décharge, dégradant les performances du bloc au fil du temps.

- Les cellules sont disposées physiquement en modules et connectées en une combinaison de circuits série et parallèle pour atteindre la tension et la capacité désirées. Plusieurs modules peuvent être connectés par câblage filaire ou par soudage de fils ou de bandes conductrices aux bornes des cellules ou des modules. La construction dépend des spécifications de l'appareil ou du véhicule dans lequel la batterie sera utilisée.

- Les modules et le système de gestion de gestion (BMS) sont placés dans un boîtier ou une enceinte. Le boîtier protège les composants des dommages physiques, contribue à gérer la chaleur et fournit une isolation électrique.

Les ingénieurs de validation utilisent divers tests pour vérifier certains aspects de la qualité et des performances des cellules de batterie. Chaque test comporte des objectifs, des avantages et des inconvénients différents. Pour obtenir davantage d’informations sur ces tests, reportez-vous à La charge de demain : test de qualité des cellules de batterie dans la production de véhicules électriques.

Avantages de l’intégration du test dans le test en production de cellules de batterie

Selon l'application et l'architecture, une batterie pour véhicule électrique peut contenir des centaines ou des milliers de cellules. Le cabinet de conseil McKinsey estime que les fabricants mondiaux de batteries ne disposent que de 10 pour cent environ des capacités nécessaires pour atteindre leurs objectifs à l'horizon 2030. La disponibilité et la production de batteries plus performantes sont essentielles pour permettre à l’industrie automobile de garder le cap et de répondre aux exigences prévues.

Figure 2 : bloc batterie

La plupart des gens associent les tests de qualité à la sécurité et aux performances, qui sont sans aucun doute essentielles, mais la qualité des cellules de batterie est également essentielle pour augmenter la production, répondre aux demandes des clients et aux exigences réglementaires tout en gardant un œil sur les résultats.

Détection précoce des défauts

Chaque étape de la production d'une cellule de batterie est critique et c'est un long processus qui peut prendre des semaines. Les grands fabricants ne peuvent plus se contenter d’effectuer des tests à la fin de la chaîne de production. Les tests doivent être effectués tout au long du processus de fabrication, afin que les défauts soient détectés plus tôt et plus près de l’étape où ils ont été introduits.

Détecter les défauts le plus tôt possible permet d’utiliser plus efficacement les matières premières, de réduire les reprises, d’améliorer les performances de la batterie et, en fin de compte, d’améliorer la cadence de production.

Par exemple, la fabrication des électrodes représente le tout début du processus de production. De multiples défauts peuvent être introduits, par exemple un revêtement fissuré en raison du processus de refroidissement trop rapide, un revêtement ne couvrant pas uniformément l’électrode, des plis et des fissures dans les feuilles de l’électrode, etc. Des processus d'inspection robustes à ce stade sont essentiels pour détecter les défauts avant d'investir des matières premières coûteuses dans un produit potentiellement défectueux ou de qualité inférieure.

Dans les processus de production ultérieurs, vous pouvez avoir un mauvais alignement du séparateur et des électrodes, des dendrites et des connexions défectueuses pendant l’assemblage de la cellule, ou une couche SEI inégale pendant la formation. Tous ces défauts peuvent entraîner une dégradation des performances, un vieillissement accéléré ou un court-circuit interne risquant de déclencher des événements thermiques.

La détection précoce des défauts commence par un décalage vers la gauche. Intégrer le test à la conception des produits améliore non seulement la cadence et la qualité de la production, mais rapporte également des dividendes. L'étude de Gartner a révélé que les organisations qui accordent une grande attention à la qualité des produits à un stade précoce du développement de nouveaux produits (DNP) obtiennent des revenus supérieurs de 20 % par rapport aux autres.

Les outils tels que l’ingénierie numérique et la validation virtuelle sont d’énormes facilitateurs. En soumettant les prototypes et les conceptions expérimentales à des tests rigoureux, les ingénieurs concepteurs peuvent évaluer les défauts de conception, l’aptitude à la fabrication et les opportunités d’amélioration. Une approche itérative permet d’affiner le produit et la technologie, garantissant des performances et une fiabilité optimales.

Incorporer l'hyper-automatisation

Effectuer des tests approfondis en laboratoire est une chose, mais les adapter à un environnement de production à grande échelle est un nouveau défi. L’augmentation rapide des volumes de production, la longue durée des tests et l’encombrement physique des lignes de production présentent des complexités uniques pour le test des cellules de batterie par rapport aux défis de production traditionnels.

Pour intégrer davantage de tests dans un environnement de fabrication de batteries, l’automatisation est indispensable. C’est le moyen le plus propre et le plus fiable d’assurer des contrôles stricts, de réduire le bruit dans les résultats de test et d’améliorer la détection de défauts lors de la conduite. Cette cohérence est également essentielle pour répondre aux exigences d’audit et réglementaires.

L’hyper-automatisation fait passer ces avantages au niveau supérieur grâce à des technologies avancées, telles que l’IA, l’apprentissage automatique, l’automatisation des processus robotiques (RPA) et d’autres outils numériques. Elle met l'accent sur l'intégration de systèmes, d'outils et de sources de données disparates pour une automatisation transparente de l'ensemble du flux de travail. Si vous souhaitez augmenter la production, gérer les coûts et améliorer la qualité, l'hyper-automatisation doit avoir sa place dans votre stratégie de test.

Exploiter les données

Des milliers de nœuds de test et de mesure sont collectés tout au long de la ligne de production de cellules de batterie. L’uniformisation des données de test permet aux ingénieurs d’en savoir plus sur les systèmes de batterie, la qualité et les performances. En transmettant les données de production à la validation et à la conception du produit, la valeur des données est maximisée dans l’optique d’améliorer le produit et d’affiner les processus de fabrication.

La technologie évolue rapidement, tout comme la compréhension de la manière dont les défauts peuvent être détectés de manière fiable à l’aide de mesures et d’algorithmes avancés. L’IA et l’apprentissage automatique peuvent vous aider à détecter les anomalies que la compréhension humaine actuelle n’est toujours pas en mesure de cerner. En identifiant les tendances grâce à des analyses intelligentes, les fabricants peuvent mieux comprendre le fonctionnement interne d’une cellule, prévenir l’introduction de défauts et améliorer les performances des batteries.

Avantage concurrentiel de NI en matière de test de cellule de batterie

Les véhicules électriques, les fabricants de batteries et les OEM sont soumis à des pressions constantes pour accélérer la production, sans sacrifier la précision, la répétabilité et la traçabilité. Alors que les acteurs de l'industrie se démènent pour atteindre leurs objectifs, NI a mis à profit des décennies d'expérience dans le test, la mesure, l'acquisition de données, le conditionnement de signaux et le matériel modulaire pour concevoir des solutions de test de batteries de nouvelle génération capables de relever de nouveaux défis.

Figure 3 : Laboratoire de validation de cellules de batterie

Ces solutions sont conçues pour être évolutives, s'adapter aux besoins des clients et générer de la valeur. La large gamme d'interfaces et de logiciels permettant de capturer, standardiser, gérer et analyser les données de test de manière simplifiée permet à NI de couvrir un large éventail de besoins au sein d'une organisation.

Les solutions NI sont à la pointe de la technologie en matière de systèmes de test de cellules de batterie. Ces solutions matérielles et logicielles intégrées sont optimisées pour la construction de systèmes de test automatisés et d’analyses avancées avec un encombrement physique réduit. Cette approche permet des tests complets sur toute la chaîne de production, sans contrainte de temps ou d'espace. La plate-forme modulaire PXI permet des flux de travail rationalisés et une flexibilité maximale.

Matériel

Le système de test en production de cellules et modules de batteries pour véhicules électriques (EV) commence avec la plate-forme PXI. En tant que système modulaire, il articule toute l'instrumentation et les fonctions dans un système informatique centralisé. Ses modules PXI couvrent un large éventail d'E/S spécialisées et d'instrumentation. Avec cette flexibilité, vous pouvez obtenir une densité de mesure élevée dans un seul et unique châssis (ACIR, OCV, HPCD, fuites, EIS, etc.). La plate-forme PXI permet également une combinaison d'entrées simultanées et multiplexées, donnant aux fabricants un maximum de flexibilité pour équilibrer les coûts et la cadence de production.

La plate-forme PXI est compacte et performante, ce qui permet aux utilisateurs d’augmenter la couverture des tests sans sacrifier un espace de production précieux. Les utilisateurs peuvent facilement connecter et orchestrer une variété d’instruments. La conception modulaire simplifie également les activités d'étalonnage et de maintenance, comme le remplacement d'instruments. Ce système basé sur une plate-forme contraste avec les solutions fermées qui créent une dépendance à l'égard des fournisseurs. Il élimine également les contraintes financières et de temps liées à l'utilisation de systèmes personnalisés dotés d'interfaces et d'intégrations complexes. De plus, comme les instruments de NI sont définis par logiciel, vous pouvez facilement changer les paramètres et modifier les exigences en constante évolution, telles que les fréquences et les courants de test pour les tests ACIR et EIS, sans remplacer le matériel.

- Les unités de source et mesure (SMU) fournissent des mesures précises et répétables ainsi qu'une source de courant pour les tests ACIR, EIS et d'intégrité des soudures. Les SMU sont optimisées pour accélérer l’exécution des tests avec des systèmes de test automatisés et des capacités de test parallèle.

- Les multimètres numériques (DMM) sont conçus pour les mesures et les tests automatiques, en effectuant des mesures de tension rapides et précises pour les tests OCV et d'intégrité des soudures. Les multimètres numériques de NI acquièrent des mesures haute résolution 36 fois plus rapidement que les multimètres numériques traditionnels, ce qui améliore le débit et la flexibilité.

- Les multiplexeurs NI sont idéaux pour les applications qui ont besoin de connecter des instruments de génération de signaux ou de mesure à divers points de test sur des unités sous test, permettant une couverture maximale dans un encombrement réduit. Ces appareils à haut débit utilisent les capacités de cadencement et de synchronisation inhérentes à la plate-forme PXI pour communiquer avec d'autres instruments.

- Des instruments supplémentaires, tels que des oscilloscopes et une large gamme d’interfaces d’entrée et de sortie peuvent être ajoutés pour construire des systèmes de test à signaux mixtes avec des processeurs multicœurs et une communication à faible latence.

Logiciels

La chaîne d’outils logiciels unifiés de NI vous aide à définir, exécuter et surveiller les tests. Les capacités d'analyse avancées s'appuient sur un pipeline de données unifié provenant de toute la chaîne de production. Les logiciels NI se caractérisent par des fonctionnalités robustes prêtes à l'emploi et faciles à personnaliser.

NI propose une gamme complète de logiciels pour vous aider à augmenter la productivité et à relever vos plus grands défis. Voici quelques programmes logiciels NI conçus pour rationaliser et gérer vos processus, vos données et vos actifs de test de qualité de cellules de batterie.

- Le logiciel SystemLink™ fournit l’infrastructure centrale pour la gestion des actifs et l’orchestration des tests, combinées à un pipeline de données centralisé. La collecte, l’analyse et la génération de rapports rapides de données augmentent le temps d’obtention des données de test et de mesure pour identifier les opportunités, accélérer la prise de décision et maximiser la cadence.

- TestStand aide les ingénieurs de test à développer, mettre au point et déployer des systèmes de test, en offrant une visibilité complète sur les processus de test et les résultats. Il automatise et accélère les tâches complexes telles que le test parallèle, le balayage, le bouclage et la synchronisation.

- LabVIEW est un environnement de programmation graphique conçu pour le développement rapide de systèmes de test et de mesure automatiques. Il offre des éléments d'affichage interactifs configurables et des fonctionnalités d'analyse personnalisées, et permet d'accéder aux drivers pour l'interfaçage avec d'autres instruments sur la ligne de production. LabVIEW accélère le développement, réduit les temps d'arrêt et augmente la réutilisation du code.

- Switch Executive offre des capacités de configuration interactives et de routage automatique, ce qui facilite la conception et la gestion des systèmes de multiplexage et de commutation. Ces capacités diminuent le coût de chaque système sans affecter le débit du testeur.

Les solutions logicielles de NI sont intentionnellement conçues pour promouvoir l’ouverture et l’innovation. Les ingénieurs de test ont la liberté d’apporter des personnalisations pour répondre aux besoins de l’entreprise. Qu'il s'agisse de créer des tableaux de bord personnalisés, d'exploiter des bases de données en open source, ou de programmer des protocoles et des algorithmes propriétaires, NI ne ralentira pas votre chaîne de production avec certaines restrictions.

Dans la plupart des cas, les produits concurrents ne permettent pas de personnaliser les logiciels. Et lorsqu’ils le permettent, vous êtes obligé de compter sur eux pour mettre en œuvre la personnalisation, ce qui met en péril vos protocoles propriétaires, le temps nécessaire pour innover et les livraisons aux clients. Avec les logiciels NI, votre ingénieur de test peut mettre en œuvre des personnalisations sans même consulter NI.

Analyse des données

Augmenter la couverture de vos tests et exécuter les tests plus rapidement n’a d’importance que dans la mesure de votre capacité à surveiller, gérer et analyser les données. Les solutions matérielles et logicielles de NI sont intégrées et développées pour fonctionner de manière harmonieuse dans un langage unifié, afin que vos données puissent apporter de la valeur au-delà de leur objectif initial de « réussite » ou d’« échec ».

Les systèmes de test connectés et intelligents permettent aux producteurs d’améliorer les rendements et de minimiser les problèmes de qualité. Les informations provenant d’une cellule peuvent être combinées avec celles de l’ensemble du site de production. Des tests continus tout au long du cycle de vie d’une batterie peuvent révéler si les résultats de test se détériorent soudainement, ce qui permet une enquête immédiate et conduit à des informations sur les actions à mener.

Les principaux fabricants recueillent des données de test tout au long des processus de fabrication et utilisent l’IA et l’apprentissage automatique pour identifier les tendances. Cette modélisation est en train de devenir la botte secrète utilisée par chaque fabricant pour optimiser leurs processus et leurs recettes et, en fin de compte, produire des cellules de batterie de meilleure qualité. Les solutions proposées par NI facilitent considérablement l'hyper-automatisation, car les fabricants cherchent à faire du test un avantage concurrentiel grâce à ces modèles propriétaires.

Faire du test un avantage stratégique

L’évolution des véhicules électriques et des technologies d’énergie renouvelable a amplifié le besoin d’une production plus efficace des cellules de batterie, mais la production de batteries en elle-même n’est pas une mince affaire. L'augmentation de la production de batteries tout en améliorant les coûts, la qualité et les performances n'est possible qu'avec des solutions révolutionnaires.

NI s’est engagé à répondre à ces demandes en proposant des solutions qui s’alignent et définissent les exigences en constante évolution de l’industrie. Ces systèmes de mesure avancés permettent aux fabricants de comprendre le fonctionnement interne d'une cellule et d'apporter les améliorations nécessaires pour répondre à la demande mondiale.

NI s’engage à rester à la pointe de la technologie des systèmes de test et à permettre à ses clients d’atteindre leurs objectifs et de faire preuve d’ambition. Associez-vous à nous pour faire du test un avantage stratégique sur ce marché hautement concurrentiel et en évolution rapide.

Étapes suivantes

- Lire d'autres articles dans le Journal automobile H2 2023 de NI

- En savoir plus sur la manière de garantir la sécurité et les performances des cellules et des modules de batterie pour véhicule électrique

- Contactez-nous pour en savoir plus sur l'avantage concurrentiel de NI dans le test de cellules de batterie