テストによって革新的なロケット開発の効率を実現する

Dr. Stefan Tweraser、CEO、Rocket Factory Augsburg (RFA)

ユーザ事例のハイライト

- RFA社では、NIを打ち上げ機全体のテストパートナーとして提携し、定期的かつ効率的な宇宙打ち上げを実現するという課題に取り組んでいます。

- RFA社は、NIのテストツール (LabVIEW、CompactRIO、CompactDAQなど) を使用し、小規模のエンジニアリングチームによって、構造、アビオニクス、エンジンといった多くのロケットサブシステムをテストできます。

- 新しいテスト機能およびロケットコンポーネントやサブシステムを、数日から数時間で追加することが可能です。

「弊社および弊社がサービスを提供しているすべてのお客様のどちらにとっても、その目前には、大きなチャンスが広がっています。NIは、そのようなチャンスを実現する上で重要な役割を担っているのです。」

―Dr. Stefan Tweraser、CEO、Rocket Factory Augsburg

課題

RFA社は、宇宙へのアクセスを一般に普及させ、打ち上げコストを削減することを目的としています。そのためには、最大1.3トンのペイロードを非常に正確かつ柔軟に、そして安価に軌道に乗せることができるロケットを使用して、衛星を低地球軌道に毎週打ち上げる必要があります。それを可能にするのが、RFA ONEです。宇宙への打ち上げは、今でも人類が行ったエンジニアリングにおける最大の偉業の1つです。チャンスは1回だけ。すべてが完璧に機能する必要があります。したがって、RFA ONEとその多数のシステムの開発では、厳しい要求が突きつけられます。また、他社に先駆けてRFA ONEを開発するためには、厳しいスケジュールで重要なモデルテストとアーティクルテストを行う必要があります。

ソリューション

RFAテストエンジニアリングチームは、NIのLabVIEW、CompactRIO、およびCompactDAQ製品をベースにしたテスト計測、テストコードモジュール、データ解析など、一連の主要なテスト機能から作業を始めました。これにより、チームはテストのセットアップやテスト対象のシステムを迅速に調整することが可能になり、センサおよびテスト実行シーケンスの追加/変更や、データの記録方法の変更を、構造、アビオニクス、エンジン、統合テストのニーズに合わせて、数日から数時間で行うことができました。これらの製品を使用することにより、高いスキルを持つ小規模のLabVIEW開発チームで、テストや認定に必要な多くの作業をサポートすることができました。

地上での活動

Rocket Factory Augsburg (RFA) 社は2018年に設立されました。そのビジョンは、宇宙からのデータを使用して地球をよりよく理解し、地球のために役立てるというものです。より質の高いデータを利用することで、人類は、より効果的な気候変動の絞り込み、物流ルートの最適化、水と肥料の管理を行うことができます。また、グローバルなインターネットと再生可能エネルギーの制御や、森林火災および他の環境災害の早期発見が可能になり、自動運転車をより適切でアクセス可能なリアルタイムデータに結び付けることもできるようになります。

RFA社は、宇宙へのアクセスを一般に普及させ、打ち上げコストを削減することを目的としています。そのためには、最大1.3トンのペイロードを非常に正確かつ柔軟に、そして安価に軌道に乗せることができるロケットを使用して、衛星を低地球軌道に毎週打ち上げる必要があります。それを可能にするのが、RFA ONEです。

RFA ONE打ち上げ機は中規模のロケットです。高さ30メートル、幅2メートルで、3段構成になっており、タンクはステンレス製です。合計10基のHelixエンジンを搭載しており、他の打ち上げ機と比べて、競争上、重要な優位性が3つあります。

- 高精度の軌道上引き渡しを行い、軌道ステージ全体で高度なミッションの柔軟性を実現する、利用者を重視したサービス

- 競争力の高い価格

- 優れた多段燃焼技術、産業用オートメーション、低コスト構造

宇宙への打ち上げは、今でもエンジニアリングにおける最大の偉業の1つです。環境条件は非常に過酷で、すべてが完璧に機能する必要があり、チャンスは1回しかありません。したがって、RFA ONEとその多数のシステムの開発では、厳しい要求が突きつけられます。また、重要なモデルテストとアーティクルテストを行う必要があります。RFA社では、「シミュレーションから離脱し、テストに向かう」という独自の哲学を掲げています。RFA社のCEOであるDr. Stefan Tweraser氏は、「シミュレーションはもちろん重要ですが、それだけでは不十分です。弊社のような複雑なシステムを完成させるには、重要な決定を下すためのテストデータが必要になります。NIのソフトウェア対応ソリューションは、弊社のアプローチには不可欠な要素となっています。」と述べています。

打ち上げ機でのテスト設備の再利用

RFAテストエンジニアリングチームは、テスト計測、テストコードモジュール、データ解析など、一連の主要なテスト機能から作業を始めました。これにより、チームはテストのセットアップやテスト対象のシステムを迅速に調整することが可能になり、センサおよびテスト実行シーケンスの追加/変更や、データの記録方法の変更を数日から数時間で行うことができました。NI LabVIEWおよびCompactRIO/CompactDAQハードウェアと、高いスキルを持つ小規模のLabVIEW開発チームを組み合わせることにより、テストや認定に必要な多くの作業をサポートできる理想的なプラットフォームが実現されます。

RFAのエンジニアは、NIツールで構築された小型のポータブルテストシステムだけでなく、常設の複雑なテストステーションも使用できます。RFA ONEを構成する数千の部品のうちの1つを認定するために、少数の温度、圧力、フローレートを記録および解析する場合は、通常、シンプルなデータ収集システムが使用されます。より大規模なテストシステムでは、高精度の計測、リアルタイム制御、シミュレーションなどの厳しいニーズに対応できます。その一例が、強力なヘリコプターエンジンを搭載したターボポンプテストリグです。こうしたテストシステムは、ドイツのアウグスブルクにある本社からポルトガルおよびスウェーデンに至るまで、複数のテストサイトにデプロイされています。RFAポルトガルでは、軌道ステージおよびペイロードフェアリングについて、振動解析や歪み計測テストをはじめ、多数のテストが行われています。

図1: RFA社では、ポルトガルにあるテストサイトでNIのテストツールを使用して、圧力容器のバーストテストなどの構造テストを実施しています。

写真提供: Rocket Factory Augsburg (RFA)

この社内のアジャイルなアプローチにより、RFA社では正確なテスト結果を迅速に取得し、機敏性と柔軟性を備えた設計とハードウェアを適応させて、反復やテストループをより短時間で行うことが可能になります。これは、世界で最も革新的で先進的、かつダイナミックな企業の一つであるRFA社にとって大きなメリットとなり、RFA社は競争の先頭に立っています。Dr. Tweraser氏はこう述べています。「弊社および弊社がサービスを提供しているすべてのお客様のどちらにとっても、その目前には、大きなチャンスが広がっています。NIは、そのようなチャンスを実現する上で重要な役割を担っているのです。」

図2: このRFAターボポンプテストリグは、NIのテスト/シミュレーションソフトウェア、CompactRIO、および強力なヘリコプターエンジンで構築されています。

写真提供: Rocket Factory Augsburg (RFA)

RFA社は、本社のあるアウグスブルクだけでなく、ポルトガルやスウェーデンでもこれらのテストを実施しています。軌道ステージおよびペイロードフェアリングは、RFAポルトガルで開発されています。そこでは、ペイロードフェアリングの振動解析や歪み計測などのテストが行われます。Dr. Tweraser氏は、「分散チームは弊社の強みの一部であり、これにより最高の専門技術者とリソースの活用が可能になります。NIとそのパートナーネットワークから専門技術者による支援を受けることで、弊社の強みを倍増させることができます。」と述べています。

図3: RFA社では、スウェーデンのエンジンテストリグにCompactRIOシステムを導入しています。このシステムによって、揮発性液体からエンジン本体に至るまで、そのすべての制御、監視、および計測を行います。

写真提供: Rocket Factory Augsburg (RFA)

RFA社での最も複雑なテストは、独自の多段燃焼式Helixエンジン用の高温点火テストサイトで行われます。このテストサイトはスウェーデンにあります。CompactRIO分散/同期型システムは、プラントとDUT、および点火とエンジンのタイミングシーケンスを制御し、レッドラインパラメータを超えていないことを確認します。またこのシステムは、テストで必要となる揮発性液体 (RP1推進剤、液体酸素、窒素、および自然発火性トリエチルアルミニウムやトリエチルボラン (TEA-TEB) など) の提供も行います。CompactRIOシステムでは、制御室用の同期ロギングと分散型ユーザインタフェースを提供すると同時に、これらすべてを実行します。

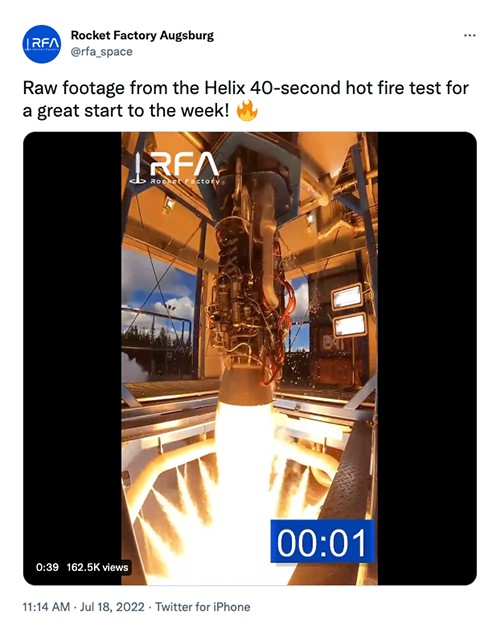

図4: 2022年7月時点では、RFA社は多段燃焼式Helixロケットエンジンに対して40秒間の高温点火テストを実施しています。テストの実行に使用される試験装置の大部分は、ロケットエンジン、燃料システム、およびオペレータインタフェースの制御と計測を行うCompactRIO分散型システムで構成されています。

写真提供: Rocket Factory Augsburg (RFA)

今後の展望

NIのテストツールによって実現される、この社内のアジャイルなアプローチにより、RFA社では正確なテスト結果を迅速に取得し、機敏性と柔軟性を備えた設計とハードウェアを適応させて、反復やテストループをより短時間で行うことが可能になります。これは、世界で最も革新的で先進的、かつダイナミックな企業の1つであるRFA社にとって大きなメリットとなります。NIでは、柔軟で使いやすいテストプラットフォームを利用することで、新しい打ち上げ機テクノロジを短期間で開発することを可能にしています。対象は宇宙産業全体であり、その一例がRFA社です。この機敏性によって、RFA社は競争の最前線に立ち続けています。