Minimisez les risques liés à la planification grâce à une technologie prête à l’emploi pour tests de LRU

Aperçu

Les cycles de vie et le fonctionnement des systèmes de test d’unités remplaçables en ligne (LRU) sont régis par le cycle des programmes aérospatiaux. De nombreux systèmes de test de LRU aérospatiaux sont toujours en service, car les programmes n’incluaient pas le budget ou le temps requis pour mettre à jour et étendre les capacités des systèmes déployés. Quand une architecture de test ne répond pas à toutes les exigences de test, il devient difficile de proposer des modifications à la solution de statu quo, car le programme doit équilibrer la planification et l’impact financier des modifications. Cela résulte en de systèmes de test obsolètes, ayant bénéficié que d’un petit nombre de mises à jour technologiques, mais étant toujours en service. Presque partout dans ce secteur, le report des mises à niveau des infrastructures de test entraîne une accumulation de risques techniques, car chaque ajournement augmente les coûts et les risques associés à une mise à niveau d’un programme plus récent. Ce manque de préparation technologique peut limiter les options d’un programme aérospatial pour satisfaire ses exigences en matière de test et de qualité, ce qui entravera certainement sa capacité à innover et à être compétitif.

NI et notre écosystème de sociétés partenaires se concentrent sur l’accélération du processus de création d’un système de test LRU pour l’aérospatial. Vous pourrez ainsi vous concentrer sur ce qui compte le plus, soit d’utiliser votre expertise unique pour fournir un produit optimisé.

Contenu

- Le fonctionnement interne d’une architecture de test

- Points communs des systèmes de test LRU

- La liberté de mettre à profit votre expertise

- Les avantages des simulateurs NI HIL

Le fonctionnement interne d’une architecture de test

Les responsables des programmes aérospatiaux sont avant tout soucieux de répondre aux exigences des clients et d’empêcher toute détérioration de la qualité, plutôt que de s’occuper du fonctionnement interne de leur architecture de test. Au niveau de l’entreprise, les tests de qualité impliquent une meilleure conception basée sur les modèles, une plus grande automatisation des tests, la possibilité de partager des architectures communes entre les phases du cycle de vie et le respect des exigences. Mais en général, ces améliorations de processus nécessitent la modernisation de l’infrastructure de test sous-jacente et sont sacrifiées afin que les éléments de base du programme, comme le test de broches, puissent être exécutés pour respecter les délais.

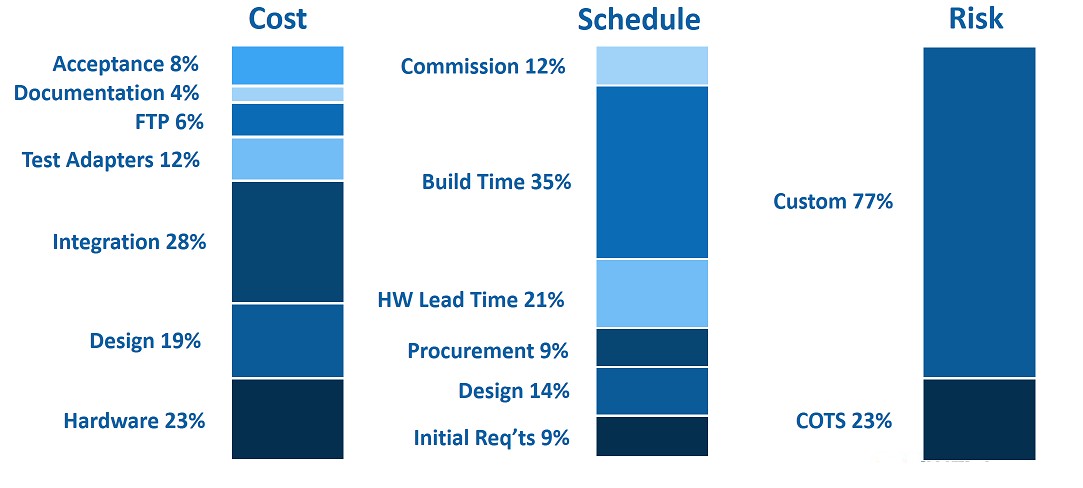

Pour ne pas perdre la qualité du produit de vue, une architecture de test doit être suffisamment flexible pour permettre l’évolution continue d’un programme à l’autre. Paradoxalement, la migration vers ce type d’architecture doit se faire dans un même programme. Les budgets d’investissement en dehors de programme sont rares, et le besoin d’une mise à niveau survient généralement en plein milieu d’un programme quand vous êtes le plus réticent au risque. Toute avancée requiert une compréhension claire des coûts principaux, des risques et des impératifs de la planification. Des facteurs tels que la conception du système de test, le câblage point à point et la construction d’adaptateurs de test sont essentiels pour créer un système de test fonctionnel. Cependant, ils ne contribuent pas nécessairement à améliorer la qualité des produits. Les pourcentages indiqués dans la figure 1 sont typiques de nombreuses entreprises aérospatiales.

Figure 1 : Pour concevoir l’architecture et déployer un nouveau système de test LRU, des compromis sont nécessaires en termes de coûts initiaux, de temps de développement et d’acceptation des risques. Le système de test LRU typique déployé aujourd’hui est largement personnalisé et nécessite un long temps de construction, ce qui ajoute un risque significatif à la planification du programme.

Le matériel représente généralement moins d’un quart du coût total, alors que la charge de travail pour la conception et la construction a un impact plus important sur le budget et la planification. Sur la base de données typiques, vous pouvez estimer entre 800 et 1000 dollars par broche d’E/S, avec une planification de 8 à 12 mois, selon la taille du système. Pour avoir un impact, il est impératif de prendre en compte coûts et délais à la fois.

Il existe un important chevauchement technologique entre les systèmes de test LRU dans les entreprises. Si vous délestez ces composants courants du système pour utiliser des composants prêts à l’emploi, vous êtes libre de travailler sur les parties du système de test spécifiques que vous êtes le seul à pouvoir traiter et qui améliorent considérablement vos tests.

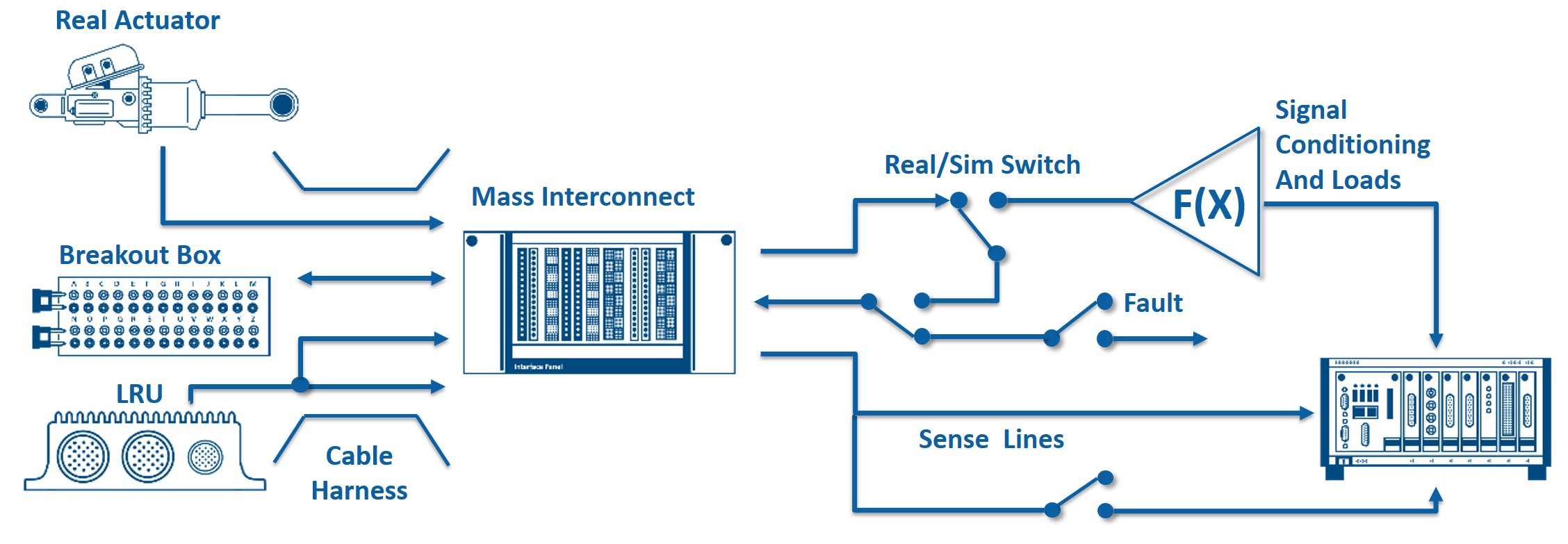

Points communs des systèmes de test LRU

Un système de test LRU de base consiste en une unité sous test (UUT) interfacée avec une interconnexion de masse reliée à des E/S de simulation pilotées par un responsable de test exécutant la simulation d’un avion. Vous pouvez personnaliser cette configuration de base en incluant le conditionnement de signal pour la simulation de capteur, et des charges spécifiques devant être pilotées par la LRU, ainsi que l’insertion de défauts pour le test du logiciel. Les tests d’intégration en laboratoire impliquent la connexion à du matériel réel contrôlé, ainsi que le contrôle des LRU et le besoin d’alterner entre les versions réelles et simulées du matériel. Des personnalisations supplémentaires peuvent impliquer une boîte de dérivation pour l’insertion manuelle de défauts, l’injection et le réacheminement des signaux, ainsi que des lignes de détection pour savoir exactement ce que voit la LRU pendant toutes les phases du test. Il peut s’avérer nécessaire d’effectuer une mesure de qualité d’instrument pour vos lignes de détection.

Figure 2 : Un système de test LRU typique comprend l’instrumentation d’E/S, le conditionnement de signal, l’insertion de défaut, lignes de détection et de commutation, signaux de stimulus réels et simulés, une interconnexion de masse et des maintiens de câbles, des actionneurs réels et le LRU à tester.

Traditionnellement, NI pouvait aider les clients en regroupant les composants de mesure et de simulation de cette configuration en une seule plate-forme de mesure et de calcul. Cependant, cela ne concerne pas les composants de routage des signaux ayant la plus grande influence sur le coût et la planification. Si vous prenez la valeur standard de trois minutes par terminaison de câble et l’équivalent temps plein (ETP) de 5000 dollars par semaine pour le taux de main-d’œuvre, les installations et la supervision d’un technicien, le système coûte environ 125 dollars par broche d’E/S par heure. Un système complet de 600 broches nécessiterait environ 15 semaines à 75 000 dollars. Ceci sans aucune modification de la conception. Le coût sera probablement beaucoup plus élevé en réalité.

Chaque système de test LRU utilise une certaine variation de cette configuration de base. Alors, pourquoi tant de conceptions personnalisées et de câblages pour un système utilisé dans toute l’industrie ? Cela représente peut-être le coût des affaires. Mais que se passerait-il si ce n’était pas le cas ?

La liberté de mettre à profit votre expertise

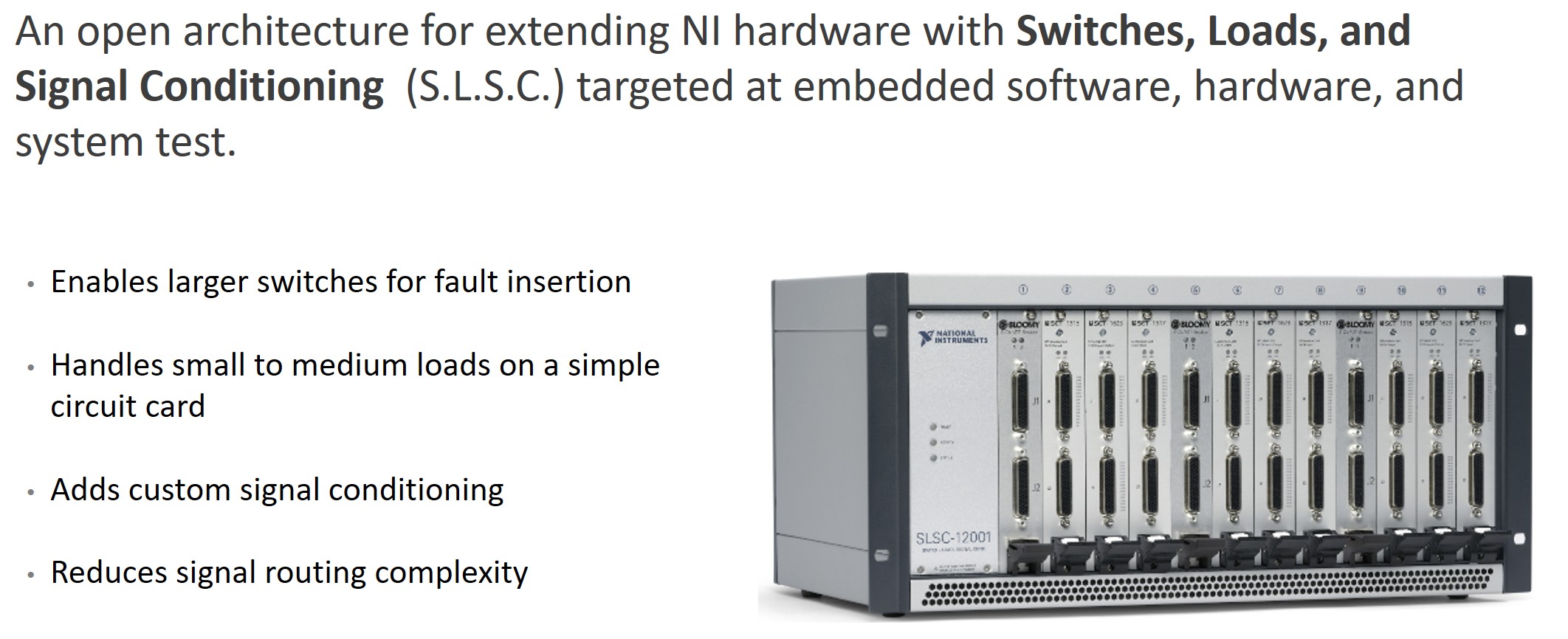

NI remet en cause le statu quo dans les secteurs où la gestion du signal suit des modèles établis, comme dans le cas des tests LRU. Avec la mise sur le marché du complément logiciel SLSC (Switch Load Signal Conditioning) de NI pour les plates-formes de mesure PXI et CompactRIO, vous pouvez transformer et manipuler le chemin des signaux en types d’E/S analogiques et numériques standard pour mettre en œuvre le type de fonctions en série formant le cœur d’une architecture de validation LRU.

Figure 3 : La plate-forme NI SLSC étend les plates-formes d’instrumentation PXI et CompactRIO pour qu’elles complètent davantage le système de test LRU. La plate-forme NI SLSC inclut des lignes de conditionnement des signaux, d’insertion de défauts, de détection et de commutation qui transmettent les signaux aux instrumentations d’E/S.

Pour éliminer le besoin de personnalisation, NI propose des solutions pour la plupart des types de signaux les plus courants, notamment les signaux numériques haute tension, la simulation de capteurs résistifs et les cartes ARINC 429 et MIL-STD 1553. Un grand nombre de ces cartes proviennent d’entreprises partenaires, telles que Bloomy Controls et SET, qui possèdent une expertise directe dans ce domaine. L’objectif est de pouvoir couvrir la plupart des besoins d’E/S avec ces cartes. Il est toutefois impossible pour un fournisseur de connaître toutes vos exigences en matière de test. Une personnalisation peut donc s’avérer nécessaire. Avec la plate-forme NI ouverte et flexible, vous pouvez concevoir vos propres cartes SLSC à l’aide du kit NI de développement de modules. Ce kit fournit tous les détails nécessaires à la personnalisation de circuits uniques compatibles avec le reste de l’écosystème SLSC. Un partenaire NI peut également créer cette carte personnalisée pour vous. Une fois cela terminée, vous disposez effectivement d’un produit prêt à l’emploi compatible avec le reste de l’écosystème SLSC. Toutes les cartes SLSC ont le même connecteur SUB-D doté de 44 broches, avec la même configuration des broches, ce qui réduit le besoin en câblage point à point entre les blocs de connexion. Les blocs de connexion peuvent être remplacés par des panneaux d’interface standard pour connecter les signaux aux actionneurs, aux faisceaux de câbles et à la LRU.

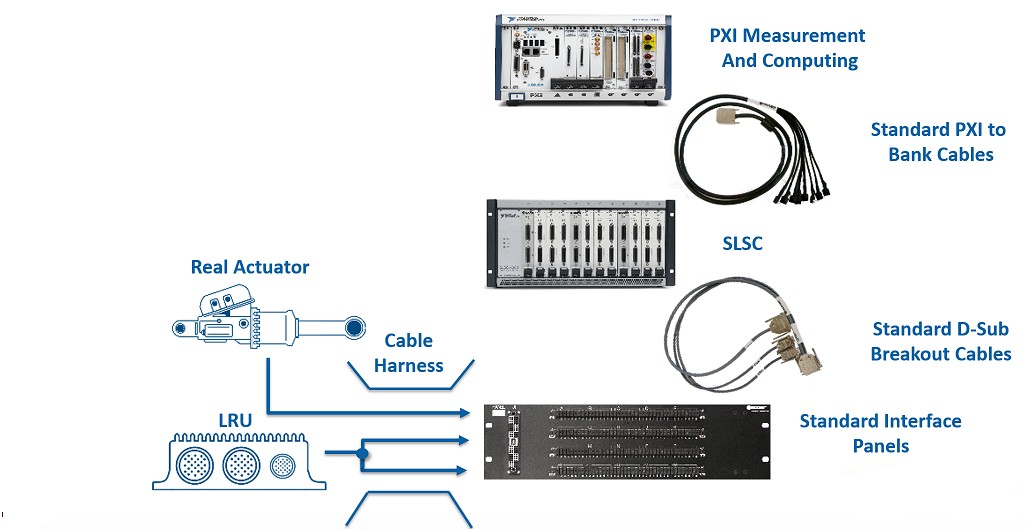

Figure 4 : Avec les plates-formes NI SLSC et PXI, les panneaux de câblage et d’interface standardisés et les composants de séparateurs de baie de test courants, NI peut fournir un système de test prêt à l’emploi qui remplace les composants de systèmes de test LRU existants ou personnalisés.

Grâce à cette approche, vous pouvez remplacer la conception personnalisée par une configuration utilisant des composants prêts à l’emploi. Cela risque de ne pas couvrir tous les signaux du système, mais le temps, le coût et les risques associés à la création d’une solution personnalisée seront, pour la plupart, éliminés. Des partenaires NI, tels que Bloomy Controls, fournissent des séparateurs de baie prêts à l’emploi. Les systèmes de test LRU peuvent être livrés prêts à être personnalisés, ou être spécifiquement adaptés à vos besoins, avec un point de départ logiciel préconfiguré par nos partenaires. Disposant d’un minimum de conception personnalisée et d’ingénierie non récurrente (NRE), ces architectures de test prêtes à l’emploi réduisent les délais, mais font toujours partie de la plate-forme NI ouverte et flexible. Vous pouvez donc modifier votre système sans rester bloqué dans une solution de type boîte noire.

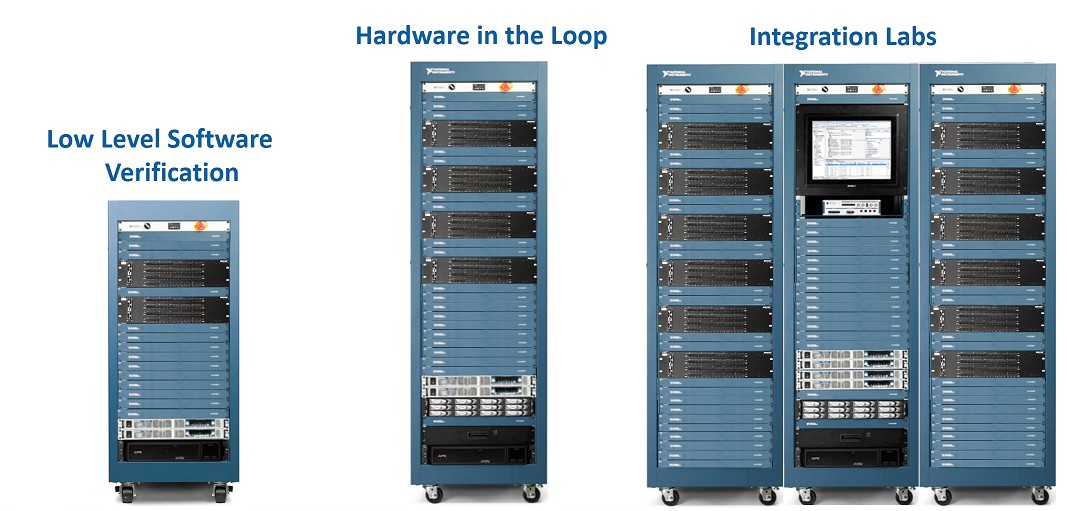

Figure 5 : Les simulateurs NI HIL sont intégrés à l’aide de composants de séparateurs de baie prêts à l’emploi, depuis les alimentations programmables et l’infrastructure d’alimentation jusqu’aux IHM et au séparateur de baie de 19 pouces.

Les avantages des simulateurs NI HIL

Pour investir dans les améliorations de systèmes de test LRU

- Tous les changements doivent avoir lieu dans le cadre d’un seul cycle de programme

- Les coûts NRE doivent diminuer ou rester constants

- Le câblage point à point doit être déplacé vers les adaptateurs de test et / ou rester inchangé

- Tous les coûts de changement doivent être minimisés et les coûts associés à la mise en service du système doivent être justifiables

En remplaçant les solutions d’ingénierie personnalisées par des composants prêts à l’emploi, vous pouvez :

- Réduire les coûts de 23 %, ce qui se traduit par 600 à 700 dollars par broche d’E/S, avec un pourcentage plus élevé de composants prêts à l’emploi

- Déplacer le câblage point à point sur des adaptateurs de test, ce qui ne provoque aucun changement

- Diminuer le risque d’impact sur la planification de 48 %, ce qui se traduit par un échéancier de quatre à six mois

- Transférer la maintenance à un tiers

Grâce à cette approche, vous pourrez vous concentrer sur les domaines qui nécessitent votre expertise unique.

En savoir plus

- Demandez à être contacté(e) pour discuter des besoins de votre application

- Consultez le guide de ressources pour tests hardware-in-the-loop

- Découvrez comment les simulateurs NI HIL conviennent parfaitement aux programmes aérospatiaux

- Découvrez comment Saab utilise les simulateurs NI HIL pour les tests de défense