From Friday, April 19th (11:00 PM CDT) through Saturday, April 20th (2:00 PM CDT), 2024, ni.com will undergo system upgrades that may result in temporary service interruption.

We appreciate your patience as we improve our online experience.

From Friday, April 19th (11:00 PM CDT) through Saturday, April 20th (2:00 PM CDT), 2024, ni.com will undergo system upgrades that may result in temporary service interruption.

We appreciate your patience as we improve our online experience.

Alors que les alimentations programmables ont évolué pour devenir des composants courants des systèmes de test automatique au cours des 20 à 30 dernières années, la conception de chaque dispositif a été quelque peu limitée à l’une des deux architectures de base, à savoir la commutation et la régulation linéaire. Comme pour tout développement de produit, des compromis sont nécessaires lors du choix de chaque conception ; la régulation à découpage et la régulation linéaire offrent toutes deux de nombreuses possibilités de compromis en matière de performances. Cependant, la tâche de créer une alimentation de la taille d’un PXI 3U nécessite une approche innovante. Cet article présente les nouvelles caractéristiques de conception de l’alimentation CC programmable à trois sorties NI PXI-4110 et la combinaison unique de commutation, de régulation linéaire et de matériel défini par logiciel qui rend possible cette conception dans un petit boîtier.

Les premières conceptions d’alimentations programmables étaient toutes axées sur la régulation linéaire afin de fournir une tension de sortie stable. Elles impliquaient des transistors de puissance fonctionnant en mode linéaire (classe A) avec une rétroaction définissant les caractéristiques de sortie. Basées sur un concept assez simple, les alimentations linéaires présentent l’avantage d’une régulation très précise, d’une faible ondulation et d’un faible bruit, et d’une excellente réponse aux changements de ligne et de charge. Cependant, leurs inconvénients les rendent particulièrement indésirables pour la conception d’une alimentation basée sur PXI : taille physique importante, faible rendement (allant de 5 à 60 %) et, par conséquent, grande dissipation de puissance. Bien que les spécifications PXI permettent un refroidissement d’environ 20 W par emplacement, cela ne suffirait pas à fournir la puissance habituelle requise pour les systèmes ATE.

Une méthode plus récemment acceptée pour fournir une puissance précise dans les systèmes de test provient de la régulation à découpage. La régulation à découpage implique la commutation rapide des transistors, leur rapport cyclique déterminant la tension de sortie. Par conséquent, la régulation du cadencement sur les transistors déterminera la précision de la tension de sortie. Cette méthode offre l’avantage d’un rendement bien supérieur à celui de leurs homologues linéaires, souvent de l’ordre de 65 à 90 %, et permet donc d’obtenir des conceptions bien plus froides. Le poids typique de chaque composant est également beaucoup plus faible, ce qui permet de contrôler l’encombrement. Toutefois, il est généralement plus difficile d’obtenir une réponse transitoire optimale et il faut tenir compte des interférences électromagnétiques des composants de commutation. Enfin, avec les facteurs ci-dessus combinés, il est toujours difficile de faire face au faible bruit de sortie et à la vitesse possible avec les conceptions linéaires.

Alors, comment résoudre le problème de la conception d’une alimentation hautement efficace dans un espace extrêmement restreint tout en offrant les hautes performances attendues par les clients ? Les contraintes d’espace d’un module PXI à un seul emplacement pour une alimentation de précision ne laissent pas beaucoup de place aux grands dissipateurs thermiques encombrants et aux transformateurs à pertes « fer ». Pour répondre à ces contraintes de conception, les ingénieurs de NI ont décidé de combiner l’approche traditionnelle de la sortie linéaire avec un nouveau circuit de prérégulation contrôlé par FPGA. Voyons cela plus en détail.

La technologie moderne d’alimentation à découpage s’est considérablement améliorée par rapport aux alimentations de 30 lb du passé. Techniquement, la petite taille des alimentations est dictée en grande partie par la vitesse de commutation. En règle générale, plus la vitesse de commutation est élevée, plus les composantes magnétiques sont petites. Du milieu à la fin des années 80, des chercheurs du Massachusetts Institute of Technology et d’autres établissements ont expérimenté le concept de convertisseurs, d’amplificateurs et de régulateurs à découpage à 1 MHz. Au cours des cinq dernières années, cette technologie a même dépassé ces attentes. Cependant, les progrès sont minimes si les éléments de commutation présentent des pertes telles que toute amélioration de la taille des composants est annulée par la nécessité de refroidir les éléments de commutation en raison de leur inefficacité. Là encore, les technologies se sont considérablement améliorées au cours des 10 dernières années. Combinées aux nouveaux circuits intégrés des contrôleurs d’alimentation, les conditions sont réunies pour synthétiser des alimentations efficaces, haute puissance et même silencieuses, qui remplissent les fonctions de leurs anciens homologues traditionnels.

Jusqu’à présent, cependant, cette évolution technologique ne nous permet d’obtenir qu’une alimentation brute quasi régulée. Il reste des défis à relever en matière de conception, notamment la capacité de programmer à 0 V, de détecter des courants allant du microampère à l’ampère, de fournir une réponse rapide à la charge et aux entrées programmées, etc. La meilleure façon de résoudre ces problèmes (et d’offrir des performances exceptionnelles en matière de bruit) est d’utiliser des circuits linéaires traditionnels. La meilleure solution globale est donc une combinaison de technologies linéaires et de commutation.

Par ailleurs, les amplificateurs de classe D disponibles sur le marché sont également une option pour les conceptions d’alimentation hautes performances. Malheureusement, les ingénieurs de NI ont déterminé que, bien qu’il s’agisse de dispositifs innovants pour les applications audio telles que le contrôle efficace des haut-parleurs, ils présentent des limites lorsque des sorties CC de précision sont nécessaires. Selon nous, ces limites l’emportent sur les avantages potentiels qu’elles pourraient offrir.

Le module d’alimentation CC programmable à trois sorties NI PXI-4110 combine les technologies traditionnelles d’alimentation linéaire et à découpage en configurant le commutateur comme régulateur de suivi, créant essentiellement un rail avec une marge variable au-dessus de la sortie programmée. Il en résulte un module avec deux voies isolées, l’une de 0 à +20 V et l’autre de 0 à -20 V, et une voie non isolée de 0 à 6 V, chacune pouvant générer jusqu’à 1 A par voie. Ces spécifications de base de la puissance de sortie sont complétées par une excellente résolution et un faible bruit pour le PXI-4110 en tant que source de tension ou de courant.

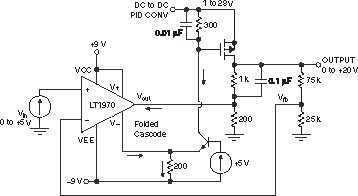

Le contrôle de sortie linéaire du PXI-4110 est illustré à la figure 1. La technologie de base de l’étage linéaire est l’amplificateur de puissance Linear Technologies LT1970 avec une limite de courant de précision réglable. Le LT1970 présente plusieurs avantages pour l’implémentation d’une alimentation PXI, notamment sa petite taille et sa limite de courant « à la volée », ce qui est particulièrement utile pour les applications ATE. Traditionnellement, il était appelé « bloc de contrôle de VI » car il permettait de contrôler la sortie à tension constante ou à courant constant, en fonction des paramètres d’entrée et de la charge de sortie ; il a été mis en œuvre avec des amplificateurs opérationnels, des diodes et des résistances discrets. Ce bloc de contrôle de VI constitue le cœur et l’âme des unités de source et mesure (SMU) traditionnelles. Ainsi, l’utilisation du bloc de contrôle VI LT1970 permet de conférer au PXI-4110 un comportement similaire à celui d’une SMU.

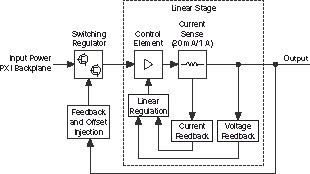

La tension et le courant de sortie requis étant supérieurs à ce que le LT1970 pouvait fournir, un circuit « translateur » analogique a été conçu pour gérer la gamme de sortie. Il était nécessaire de mettre à l’échelle à la fois la commande en sortie et la mesure de cette façon. La figure 2 montre les blocs de base qui représentent cette translation bidirectionnelle. Lors de la conception de cette translation, il était important de garder à l’esprit plusieurs détails essentiels :

Le LT1970 fait office d’amplificateur opérationnel pour piloter les dispositifs de sortie discrets convertissant les tensions de sortie requises. En utilisant un élément de sortie MOSFET discret pour chaque voie, le courant de sortie est porté à plus de 10 fois la capacité du LT1970 et à plus de 3 fois le niveau de conformité en matière de tension du LT1970. De même, une combinaison amplificateur opérationnel/FET haute vitesse est utilisée comme transformateur de détection de courant pour ramener la tension apparaissant aux bornes des shunts de courant dans les rails du LT1970. Il en résulte une boucle de contrôle rapide qui offre une excellente réponse transitoire et une stabilité sur une large gamme de charges. Ce transformateur de détection de courant est également optimisé pour la gamme dynamique et le bruit. Il est ainsi possible de détecter des tensions jusqu’à 0 V et des courants jusqu’à des niveaux inférieurs au microampère.

Sur la voie 0 non isolée, le convertisseur à découpage est un convertisseur « boost-buck » de Linear Technology LT1773 qui assure une régulation dynamique de sa sortie. La sortie de contrôle de la voie 0 est réalimentée dans le LT1773 par un conditionnement de signal, ce qui fait que la sortie du LT1773 « flotte » sur la sortie de la voie 0 de quelques dixièmes de volt. Il en résulte une conception de commutation extrêmement économe en énergie avec tous les avantages d’un régulateur linéaire.

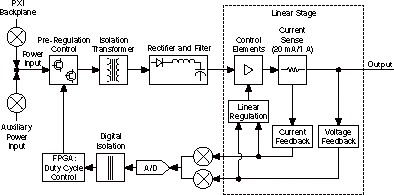

La combinaison directe du régulateur de suivi avec l’amplificateur de sortie décrit ci-dessus prend en charge la voie non isolée. Dans le cas des voies isolées 1 et 2, le régulateur à découpage consiste en un convertisseur CC-CC haute puissance relativement simple fonctionnant à environ 200 kHz. La commande d’entrée du convertisseur est synthétisée par un FPGA qui peut faire varier le rapport cyclique du signal de commande appliqué aux MOSFET de commutation. Le FPGA offre l’avantage d’un démarrage progressif et d’une montée en puissance intelligents, qui « atténuent » les courants transitoires provenant du fond de panier PXI, permettant ainsi au PXI-4110 de fonctionner selon les spécifications PXI.

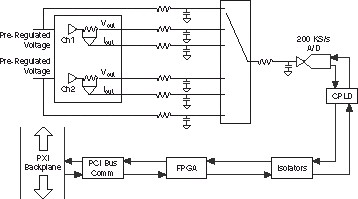

Bien que les voies isolées ne disposent pas d’un chemin de rétroaction analogique direct vers la commande du régulateur à découpage en raison de l’isolation galvanique (voir figure 3), un convertisseur analogique-numérique (C A/N) isolé et un chemin de données existaient déjà pour ces voies afin de fournir une lecture du courant et de la tension. Ce C A/N surveille en permanence la tension et le courant de sortie. Ainsi, s’il peut être commuté pour « regarder » le rail d’entrée brut qui alimente également l’amplificateur de sortie linéaire, il est possible d’utiliser ce signal comme rétroaction isolée. Le FPGA peut ensuite être utilisé pour moduler le rapport cyclique de la commande FET sur les convertisseurs CC-CC, fournissant ainsi un algorithme PID à commande numérique et software-in-the-loop pour gérer l’entrée pré-régulée de l’étage linéaire. Tout cela peut être réalisé à l’aide de composants qui étaient déjà nécessaires dans la conception pour d’autres raisons. Il en résulte une conception rentable et flexible dans un module au format PXI 3U qui peut être mis à l’échelle selon les besoins supplémentaires en alimentation.

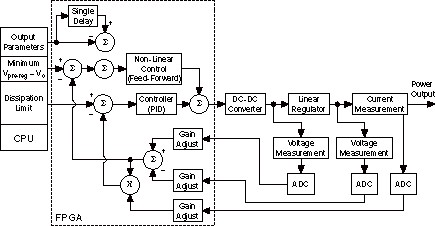

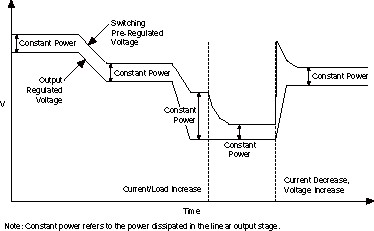

L’utilisation de cette boucle de contrôle configurable par logiciel présente plusieurs avantages. Tout d’abord, il est possible d’anticiper l’endroit où le prérégulateur doit se trouver avant que l’amplificateur de sortie ne tente de s’y rendre. La figure 4 illustre l’importance d’une bonne mise en œuvre. Ensuite, la réponse peut être adaptée pour optimiser l’efficacité du système. Enfin, nous pouvons ajuster l’algorithme de contrôle pour optimiser les performances en fonction de la puissance d’entrée provenant du fond de panier PXI ou d’une source externe. Il est important que l’alimentation provenant du fond de panier PXI soit soigneusement gérée afin de respecter les spécifications d’alimentation PXI pour l’ensemble du produit.

Les ingénieurs de NI ont constaté qu’il ne suffisait pas de réguler la tension. Ils ont plutôt déterminé que la réponse optimale était obtenue en régulant la puissance dissipée dans le régulateur linéaire. La raison en est illustrée à la figure 5. Lorsqu’ils sont peu chargés et fonctionnent à des cycles d’utilisation faibles, les convertisseurs CC-CC ont tendance à se comporter davantage comme des sources de courant que comme des sources de tension. Lorsqu’une charge soudaine est appliquée à la sortie d’une source de courant, la sortie diminue rapidement. Ainsi, une plus grande marge de tension est nécessaire pour donner au PID le temps de répondre. Cela est possible en régulant la puissance, qui ajuste automatiquement la marge de tension de sortie pour qu’elle soit beaucoup plus importante dans des conditions de charge légère.

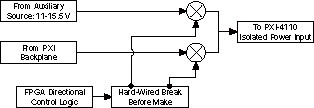

Un autre exemple de cette flexibilité est l’optimisation de la puissance provenant de l’alimentation en entrée (dans ce cas, le fond de panier PXI). La puissance disponible à partir d’un châssis PXI étant limitée, il est nécessaire de fournir une source d’alimentation auxiliaire pour les applications supérieures à 9 W. Cependant, de nombreuses applications requièrent des niveaux de puissance inférieurs à 9 W. Dans ce cas, le client ne devrait pas être tenu de compléter le fond de panier PXI. Selon cette approche, différents points de consigne PID (résidant sur le FPGA) sont utilisés pour l’alimentation à partir du fond de panier PXI plutôt que d’une source auxiliaire. Si la puissance disponible sur le fond de panier PXI est insuffisante, les points de consigne PID sont modifiés afin d’offrir un compromis plus optimal entre l’efficacité et la réponse indicielle

La conception du PXI-4110 repose sur l’utilisation intensive du langage de programmation graphique LabVIEW pour simuler le PID logiciel, puis traduire le code en VHDL pour l’exécuter sur le FPGA. Les ingénieurs ont ainsi bénéficié d’une grande souplesse pour tester rapidement diverses idées au fur et à mesure de l’identification des différents cas d’utilisation et des conditions de charge en sortie. Par exemple, pour garantir que la sortie pré-régulée puisse répondre à une demande de changement d’échelon d’entrée, le PID a été réglé par défaut sur un cycle d’utilisation capable de supporter la charge de sortie complète de 1 A pour un nombre prédéfini de cycles d’horloge. Ainsi, si la combinaison de l’état de sortie demandé et de la charge de sortie exige le plein courant, l’étage de sortie linéaire aura toujours suffisamment de marge pour le supporter. Le diagramme de contrôle et ses exceptions auraient été difficiles à synthétiser sans l’utilisation de LabVIEW comme simulateur et « bac à sable ».

L’une des demandes les plus convaincantes des clients auprès des fournisseurs d’alimentations concerne la sensibilité des mesures de courant dans la gamme inférieure au microampère. Traditionnellement, les alimentations ne mesurent pas bien en dessous de quelques mA. Pour effectuer ces tâches, les clients ont été contraints d’utiliser des SMU ou d’autres produits de mesure qui pouvaient coûter 2 à 3 fois plus cher qu’une alimentation. Il faut alors intégrer des produits de précision supplémentaires dans le système, éventuellement avec des composants de commutation et autres, ce qui augmente encore le coût du système. Pour répondre à ces besoins, les ingénieurs de NI ont choisi de doter le PXI-4110 d’une sensibilité de niveau inférieur au microampère grâce à l’ajout de la gamme 20 mA. Cela permet d’obtenir une résolution de sortie et une sensibilité de relecture des mesures 100 à 1000 fois supérieures à celles des alimentations traditionnelles. Cela réduit considérablement les coûts du système, le temps nécessaire pour effectuer les premières mesures et l’espace de banc requis. Les applications pour les mesures de courant sensibles incluent la caractérisation de dispositifs à semi-conducteurs, le traçage de courbe IV et les tests de courant de fuite dans les systèmes alimentés par batterie.

La phase d’étude de marché du PXI-4110 a révélé qu’un bon nombre d’applications ne nécessitaient que quelques watts de puissance de sortie, un niveau facilement fourni directement à partir du fond de panier PXI. Les clients étaient peu enclins à fournir une source d’alimentation externe pour ces applications. D’autre part, la puissance disponible à partir d’un seul emplacement PXI n’est pas suffisante pour les applications nécessitant plus de 10 W. Il a donc été décidé de faire en sorte que le PXI-4110 soit capable des deux. La source d’alimentation auxiliaire NI APS-4100 a été développée en tant qu’accessoire du PXI-4110 pour s’adapter aux applications plus puissantes.

Les premières expériences ont montré que la prise en charge de deux sources d’alimentation pour ce dispositif ne serait pas une tâche facile. Par exemple, si l’alimentation provenait de la source d’alimentation externe et que celle-ci disparaissait soudainement, la surtension résultante du fond de panier PXI dépasserait les spécifications PXI (et déclencherait même les fusibles de protection). Un matériel et un logiciel de contrôle appropriés étaient nécessaires pour « verrouiller » les conditions susceptibles de provoquer une alimentation excessive depuis ou vers le fond de panier PXI. La figure 7 illustre ce concept.

Dans les systèmes ATE et les laboratoires (y compris les milieux universitaires), la robustesse des alimentations programmables est essentielle. Lors de la mise au point du système ATE, les sorties d’alimentation peuvent être connectées par inadvertance aux mauvais endroits. En laboratoire, les nœuds sont souvent court-circuités accidentellement ou mal connectés. Ainsi, le PXI-4110 a été conçu pour s’adapter à une multitude de conditions de surcharge. Voici un résumé des principaux éléments de protection du PXI-4110 :

Dans les systèmes de test automatique, l’un des attributs de performances les plus importants de tout instrument est la vitesse. Pour les alimentations, la vitesse de programmation et de mesure ainsi que le bus de communication constituent les principaux domaines de différenciation du PXI-4110.

Le fait que le PXI-4110 soit construit autour du bus PXI permet d’optimiser considérablement les vitesses de programmation et de mesure. L’envoi de paramètres de programmation et la récupération de données sont grandement facilités par les vitesses de 132 Mo/s du bus PXI. Avec trois voies qui requièrent chacune des paramètres de programmation et de mesure de tension/courant ainsi que des informations d’état (limite de conformité, mises en garde, erreurs, température, etc.), la quantité de données à déplacer dans les deux directions peut mettre au défi les solutions de bus traditionnelles. PXI peut déplacer ces données dans des délais de l’ordre de la microseconde par rapport aux quelques millisecondes ou dizaines de millisecondes requises avec les architectures de bus d’instruments traditionnelles (GPIB ou RS232). Ainsi, les temps d’arrêt liés aux logiciels et aux chemins de données sont pratiquement négligeables pour le PXI-4110.

L’architecture de mesure PXI-4110 se distingue également par son avantage en termes de vitesse par rapport aux approches de mesure traditionnelles. Les architectures d’intégration de C A/N sont traditionnellement utilisées pour les mesures d’alimentation. Ces C A/N présentent des avantages en termes de bruit mais n’offrent pas à l’utilisateur une grande flexibilité pour optimiser la vitesse, en particulier « sous le capot » des dispositifs dynamiques de réponse aux impulsions tels que les alimentations de précision ou les SMU. Avec les alimentations multivoies, le C A/N le plus lent provoque un temps système important pour l’acquisition des paramètres multiples requis pour représenter l’état de la sortie.

La figure 8 montre l’architecture utilisée dans le PXI-4110. Elle est basée sur des moteurs de mesure similaires utilisés dans les systèmes d’acquisition de données haute vitesse de National Instruments. Les C A/N sont des convertisseurs à large bande passante de 16 bits à 200 kéch./s, un pour la voie non isolée et un autre pour les deux voies isolées. Comme mentionné précédemment, les C A/N sont utilisés à la fois pour la relecture des mesures et le contrôle PID. La vitesse de boucle nette de la mesure est de l’ordre de 3 kéch./s. Autrement dit, toutes les 300 μs, le moteur de mesure renvoie six mesures : la tension et le courant de sortie pour chacune des trois voies (ainsi que les données de la boucle PID). Ceci est suffisamment rapide pour observer le temps d’établissement de toutes les voies simultanément (temps de montée de l’ordre de la milliseconde) et est plus rapide que nécessaire pour les signaux échelonnés de stimulus-réponse requis par l’utilisateur.

Le calcul de la moyenne de plusieurs mesures permet d’optimiser les performances en matière de bruit. La valeur par défaut est une moyenne de 10, mais l’utilisateur peut la sélectionner et la modifier selon les besoins de l’application. Les données isolées sont rapidement déplacées sur un chemin de données série de 10 Mb/s à l’aide d’isolateurs numériques haute vitesse basés sur MEMS.

Compte tenu de la réduction de l’espace disponible et de l’importance accordée aux performances dans le système de test automatique moderne, une conception d’alimentation innovante est nécessaire pour suivre le rythme. L’alimentation CC programmable à trois sorties PXI-4110 utilise les meilleurs éléments des conceptions d’alimentation à découpage et linéaire pour offrir une source compacte et haute résolution qui s’intègre dans un module PXI 3U à un emplacement. Lorsque ce produit est utilisé en combinaison avec d’autres instruments modulaires de classe mondiale disponibles sous forme de modules PXI, il améliore davantage la capacité de l’utilisateur à développer des systèmes de test flexibles et efficaces pour relever les défis de n’importe quel secteur.

Liens associés :

Alimentation programmable NI PXI-4110

Instrumentation modulaire NI