Maximice la productividad y reduzca los costos con los servicios de NI. Somos su socio confiable y conector con expertos y estamos aquí para ayudarlo a Engineer Ambitiously™.

Más equipos conectados requieren nuevos enfoques para pruebas de software. Implementar estrategias de pruebas confiables en profundidad puede promover la sinergia entre hardware y software complejos para mantener el equipo estable y duradero.

Historias de éxito de clientes

Ser flexible y confiable no se limita a los productos que vendemos, sino también a nuestro trabajo. Trabajaremos junto con usted y nuestros socios de NI para producir poderosas estrategias que amplíen los límites de las pruebas.

Construimos un sistema flexible y versátil que podría reconfigurarse a medida que surgieran nuevas demandas. Las medidas que realizamos fueron valiosas. La cantidad de datos y la velocidad a la que se adquirieron nos ayudaron a observar fenómenos imprecisos.

Vestas Technology

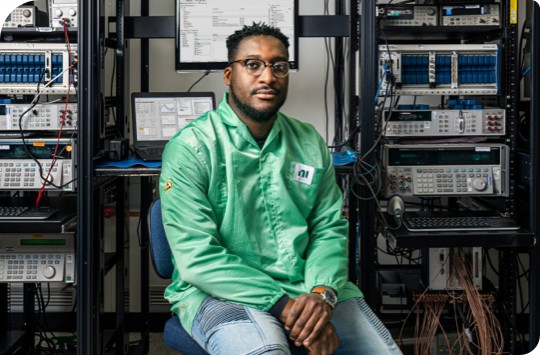

Servicios de NI

Maximice la productividad y reduzca los costos con los servicios de NI. Somos su socio confiable y conector con expertos y estamos aquí para ayudarlo a Engineer Ambitiously™.

Un partner de NI es una entidad comercial independiente de NI, sin relación de representación, asociación ni participación con NI.