Revolucionar la eficiencia del desarrollo de cohetes con pruebas

Dr. Stefan Tweraser, CEO, Rocket Factory Augsburg (RFA)

Aspectos destacados del caso de estudio

- RFA está asumiendo el desafío de lograr lanzamientos espaciales regulares y eficientes con NI como socio de pruebas en todo el vehículo de lanzamiento.

- RFA puede probar muchos de los subsistemas de cohetes, incluyendo estructuras, aviónica y motores con un pequeño equipo de ingeniería utilizando herramientas de pruebas de NI como LabVIEW, CompactRIO y CompactDAQ.

- Se pueden agregar nuevas capacidades de pruebas y componentes o subsistemas de cohetes en cuestión de días o incluso horas.

"Vemos enormes oportunidades frente a nosotros, tanto para nuestra compañía como para todos los clientes a los que servimos. NI juega un papel clave para ayudarnos a realizar esas oportunidades."

- Dr. Stefan Tweraser, CEO, Rocket Factory Augsburg

El reto:

RFA tiene como objetivo democratizar el acceso al espacio y reducir los costos de lanzamiento, permitiendo el lanzamiento de satélites en órbitas terrestres bajas de manera semanal con un cohete que vuela hasta 1.3 toneladas de carga útil en órbita de manera muy precisa, flexible y económica—el RFA ONE. El lanzamiento al espacio sigue siendo una de las mayores hazañas de ingeniería de la humanidad. Usted solo tiene una oportunidad y todo debe funcionar a la perfección. En consecuencia, el desarrollo del RFA ONE y sus numerosos sistemas, es exigente y requiere pruebas significativas de modelos y artículos en una línea de tiempo agresiva que mantiene al RFA ONE por delante de sus competidores.

La solución

El equipo de ingeniería de pruebas del RFA comenzó con un conjunto básico de capacidades de pruebas, que incluyen instrumentación de prueba, módulos de código de prueba y análisis de datos basados en productos LabVIEW, CompactRIO y CompactDAQ de NI. A partir de ahí, el equipo puede ajustar la configuración de la prueba o el sistema bajo prueba rápidamente, ya sea agregando o cambiando sensores y secuencias de ejecución de pruebas o modificando cómo se registran los datos, en días o incluso horas para cumplir con las necesidades de pruebas estructurales, de aviónica, del motor o de integración. Con estos productos, un pequeño equipo de desarrollo de LabVIEW ha podido llevar a cabo muchas actividades de pruebas y calificación.

Despegar del suelo

El Rocket Factory Augsburg (RFA) se fundó en 2018 con la visión de obtener una mejor comprensión de la Tierra con datos del espacio para beneficiar a nuestro planeta. Mejores datos permiten a la humanidad enfocarse en el cambio climático de manera más efectiva, optimizar las rutas de logística, administrar el agua y los fertilizantes, permitir el control global de internet y la energía renovable, detectar incendios forestales y otros desastres naturales con anticipación y conectar vehículos autónomos con mejores datos más accesibles y en tiempo real.

RFA tiene como objetivo democratizar el acceso al espacio y reducir los costos de lanzamiento, permitiendo el lanzamiento de satélites en órbitas terrestres bajas de manera semanal con un cohete que vuela hasta 1.3 toneladas de carga útil en órbita de manera muy precisa, flexible y económica: el RFA ONE.

El lanzador RFA ONE es un cohete de tamaño mediano: 30 metros de alto, 2 metros de ancho, y consta de tres etapas, con tanques fabricados en acero inoxidable. Está propulsado por un total de 10 motores Helix y tiene tres ventajas competitivas sobre otros vehículos de lanzamiento:

- Servicio enfocado en el cliente con entrega precisa en órbita y un alto grado de flexibilidad de la misión a través de su etapa orbital

- Un precio altamente competitivo

- Tecnología superior de combustión por etapas, automatización industrial y estructuras de bajo costo

El lanzamiento al espacio sigue siendo una de las mayores hazañas de la ingeniería: las condiciones ambientales más duras, todo debe funcionar a la perfección y usted solo tiene una oportunidad. En consecuencia, el desarrollo del RFA ONE y sus numerosos sistemas, es exigente y requiere pruebas significativas de modelos y artículos. RFA sigue su propia filosofía: lejos de la simulación, hacia las pruebas. Según el Dr. Stefan Tweraser, CEO de RFA, "La simulación es importante, por supuesto, pero solo llega hasta cierto punto. Para perfeccionar un sistema tan complejo como el nuestro, necesita datos de pruebas para tomar decisiones clave. Las soluciones habilitadas por software de NI son una parte esencial de nuestro enfoque."

Reutilizar activos de pruebas en todo el vehículo de lanzamiento

El equipo de ingeniería de pruebas de RFA comenzó con un conjunto básico de capacidades de pruebas que incluyen instrumentación de prueba, módulos de código de prueba y análisis de datos. A partir de ahí, el equipo puede ajustar rápidamente la configuración de la prueba o el sistema bajo prueba, ya sea agregando o cambiando sensores y secuencias de ejecución de pruebas o modificando cómo se registran los datos, en días o incluso en horas. NI LabVIEW y el hardware CompactRIO/CompactDAQ en combinación con un pequeño equipo de desarrollo de LabVIEW son una plataforma ideal que puede soportar muchas actividades de pruebas y calificación.

Los ingenieros de RFA pueden usar sistemas de prueba pequeños y portátiles construidos con herramientas de NI, así como estaciones de pruebas complejas y permanentes. Los sistemas sencillos de adquisición de datos se utilizan generalmente para registrar y analizar algunas temperaturas, presiones y tasas de flujo para calificar una de las miles de partes que componen el RFA ONE. Los sistemas de pruebas más grandes podrían abordar necesidades tan rigurosas como medidas de alta precisión, control en tiempo real y simulación. Un ejemplo es su banco de pruebas de turbo bomba que incluso incluye un potente motor de helicóptero. Estos sistemas de pruebas se implementan en múltiples sitios de prueba desde la sede en Augsburgo, Alemania, hasta Portugal y Suecia. En RFA Portugal, la etapa orbital y el carenado de carga útil están siendo sometidos a análisis de vibración y pruebas de medidas de tensión, entre muchas otros.

Figura 1: RFA realiza pruebas estructurales, como una prueba de rotura de depósito bajo presión, en su sitio de pruebas de Portugal con herramientas de pruebas de NI.

Foto de Rocket Factory Augsburg (RFA)

Con este enfoque ágil interno, RFA obtiene rápidamente resultados de pruebas precisos y puede adaptar diseños y hardware con agilidad y flexibilidad, lo que permite iteraciones y ciclos de prueba más rápidos. Esta es una gran ventaja en una de las industrias más innovadoras, disruptivas y dinámicas del mundo, y RFA está a la vanguardia. "Vemos enormes oportunidades frente a nosotros", dijo el Dr. Tweraser, "tanto para nuestra compañía como para todos los clientes a los que servimos. NI juega un papel clave para ayudarnos a realizar esas oportunidades."

Figura 2: Este banco de pruebas de turbo bomba RFA está construido con software de pruebas y simulación de NI, CompactRIO y un potente motor de helicóptero.

Foto de Rocket Factory Augsburg (RFA).

RFA no solamente está realizando estas pruebas en Augsburgo, donde se encuentra su sede, sino también en Portugal y Suecia. La etapa orbital y el carenado de carga útil se están desarrollando en RFA Portugal. Las pruebas allí incluyen análisis de vibración y medidas de tensión de los carenados de carga útil. Según el Dr. Tweraser, "Nuestro equipo distribuido es parte de nuestra fortaleza, lo que nos permite involucrar a los mejores expertos y recursos. La experta asistencia que recibimos de NI y su red de socios ayuda a multiplicar esas fortalezas."

Figura 3: RFA ha equipado su banco de pruebas de motores en Suecia con sistemas CompactRIO que controlan, monitorean y miden todo, desde el fluido volátil hasta el motor mismo.

Foto de Rocket Factory Augsburg (RFA).

Las pruebas más complejas en RFA se llevan a cabo en el sitio de pruebas de Suecia para el motor Helix de combustión escalonada único. Un sistema CompactRIO distribuido y sincronizado controla la planta y el DUT, controla las secuencias de arranque y temporización del motor y verifica que no se excedan los parámetros de la línea roja. El sistema incluso se encarga de proporcionar los fluidos volátiles necesarios en las pruebas, como el propulsor RP1, el oxígeno líquido y el nitrógeno, así como el trietilaluminio pirofórico y el trietilborano (TEA-TEB). El sistema CompactRIO hace todo eso y también proporciona registros sincronizados e interfaces de usuario distribuidas para la sala de control.

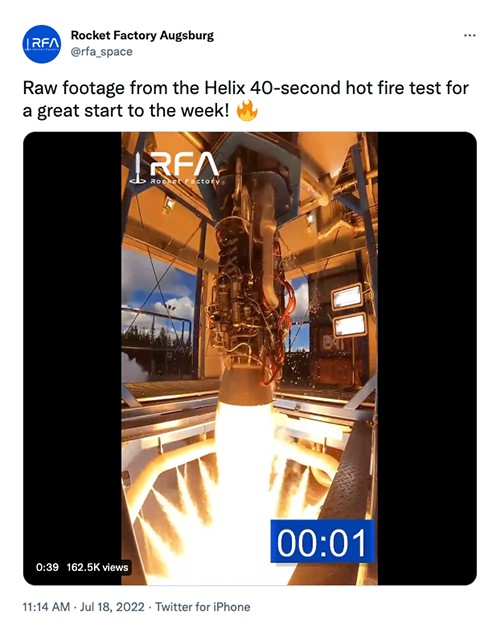

Figura 4: A partir de julio de 2022, RFA ha realizado una prueba de encendido de fuego de 40 segundos de su motor de cohete Helix de combustión por etapas. El banco de pruebas utilizado para realizar la prueba se compone en gran parte por sistemas distribuidos CompactRIO para controlar e instrumentar el motor de cohete, los sistemas de combustible y la interfaz del operador.

Foto de Rocket Factory Augsburg (RFA).

Mirando hacia adelante

Con este enfoque interno y ágil, habilitado con las herramientas de pruebas de NI, RFA obtiene resultados rápidamente de pruebas precisos y puede adaptar diseños y hardware con agilidad y flexibilidad, lo que permite iteraciones y ciclos de pruebas más rápidos. Esta es una gran ventaja en una de las industrias más innovadoras, disruptivas y dinámicas del mundo. NI está permitiendo el rápido desarrollo de nuevas tecnologías de vehículos de lanzamiento, como aquellas de RFA, en toda la industria espacial con una plataforma de pruebas flexible y fácil de usar. Esta agilidad ayuda a mantener RFA a la vanguardia.