Maximice la productividad y reduzca los costos con los servicios de NI. Somos su socio confiable y conector con expertos y estamos aquí para ayudarlo a Engineer Ambitiously™.

La revista automotriz trimestral de NI explora las últimas tendencias de pruebas, prácticas recomendadas y ejemplos de innovación automotriz. Lea sobre cómo estamos avanzando hacia el futuro del transporte y acelerando el camino hacia Vision Zero.

Premios

“NI es pionero en el desarrollo de metodologías de pruebas HIL y VIL. Su sistema de pruebas ECU y su sistema de pruebas de batería aumentan la flexibilidad e integran nuevas tecnologías para ayudar a reducir el tiempo de desarrollo de vehículos autónomos y vehículos eléctricos". - Rohan Joy Thomas, analista de la industria

Colaboración

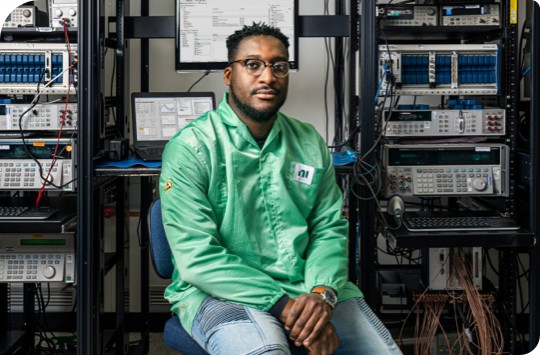

Nuestra filosofía de trabajo se basa en dar prioridad a las necesidades de nuestros clientes y en elevar el impacto de su creatividad e innovación. Estamos orgullosos de trabajar con los ingenieros de los principales proveedores y OEMs para impulsar el futuro de la movilidad.

La configuración de todo el sistema fue tan sencilla que nos permitió lograr a tiempo una calidad de clase mundial y un costo adecuado con recursos limitados.

BMW Group cambió el desarrollo de sistemas de potencia de bajo voltaje hacia un enfoque virtual con un gemelo digital para identificar las debilidades del diseño del sistema con anticipación.

CATARC creó una solución de pruebas de battery-in-the-loop (BIL) para llenar el vacío entre la prueba HIL y la prueba en carretera/sitio de vehículos reales.

Servicios de NI

Maximice la productividad y reduzca los costos con los servicios de NI. Somos su socio confiable y conector con expertos y estamos aquí para ayudarlo a Engineer Ambitiously™.