Every Measurement Starts with a Trigger

Overview

Contents

One important requirement for instruments like oscilloscopes is the ability to detect and trigger on an event of interest within a stream of unsuspicious signals fast and reliably. The quicker a specific event can be detected, the faster a problem in an electronic design can be debugged, reducing development and manufacturing test times.

This importance is not lost on oscilloscope vendors. Many vendors offer upwards of 100 predefined triggers to help users quickly isolate very common and less-often-seen signal conditions. This adds flexibility, but choosing the correct trigger can be more difficult than actually capturing the signal given the large variation of triggers by type, speed, bandwidth, hold off, software, and so on, but each comes with trade-offs between flexibility and dead time. Understanding the types of triggers and their respective trade-offs can help identify the ideal trigger approach to optimize the chances of a successful triggered event.

Two aspects determine an oscilloscope’s trigger performance:

- Trigger flexibility describes how easily a trigger threshold or condition can be defined to improve the efficiency by adapting to meet the signal conditions under test. Most oscilloscopes provide a variety of vendor-defined trigger functions with minimal settings, such as level or width, but don’t provide a way to customize them.

- Trigger dead time indicates how long the oscilloscope cannot detect triggers between acquisitions. This leads to missing trigger conditions if an event of interest falls into this dead time. Trigger dead time is an inherent quality in all trigger architectures, but there are methods and techniques to minimize the dead time. Many oscilloscope vendors offer software-based triggers to add more flexibility, but this requires a significant amount of dead time because of the need for post-processing and is not ideal for very rare and infrequent events.

Conventional Triggering

Edge triggering (starting an acquisition on a rising or falling signal transition) is one of the most common trigger modes on oscilloscopes today. The majority of simple debug and test functions are handled with an edge trigger, but oftentimes a more complex trigger scenario is required to isolate a particular signal shape or multiple shapes in succession. More advanced triggering options are also common on oscilloscopes and offer additional flexibility to capture serial protocols like I2C or SPI, as well as advanced events and signal characteristics such as glitches, runt, width, slew rate, and timeout to name a few.

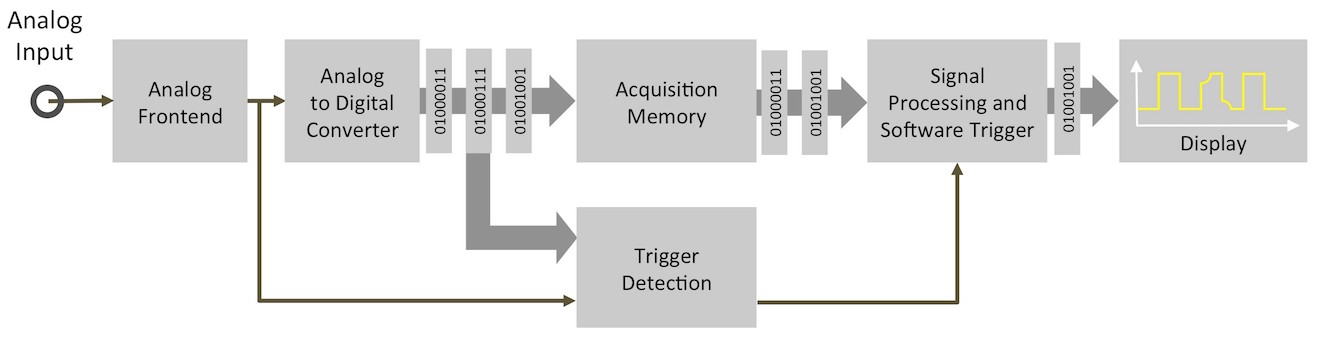

Figure 1. This block diagram of an oscilloscope is based on digital signal processing. The acquisition memory and signal-processing unit are determining the oscilloscope’s acquisition update rate and dead time.

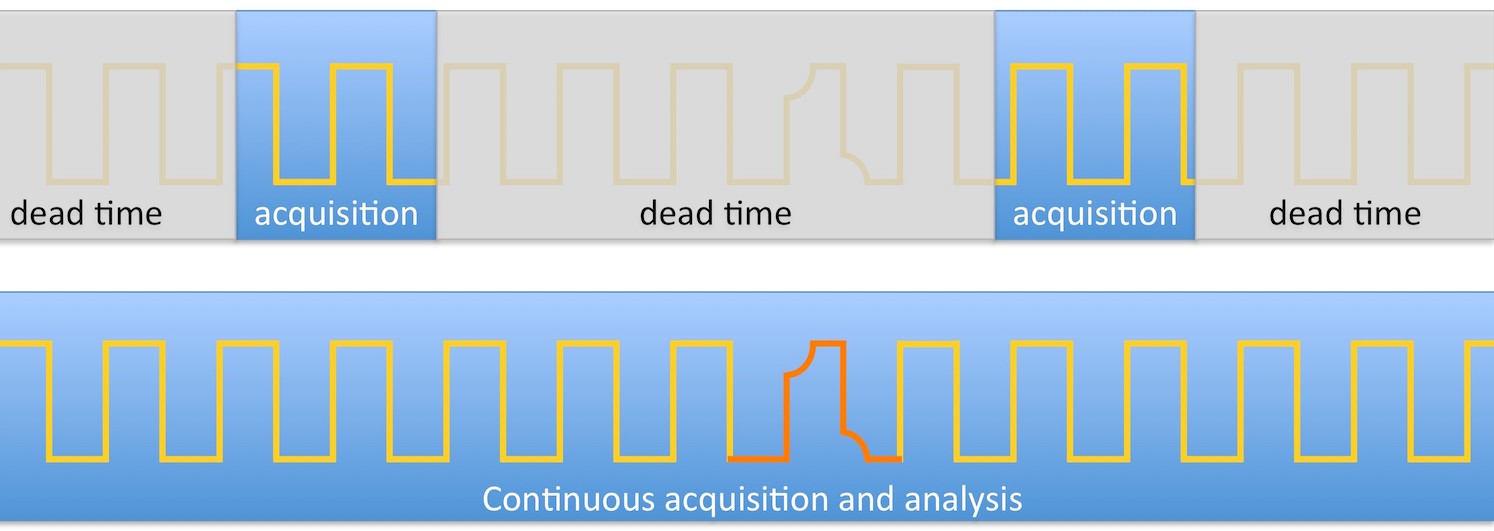

Many trigger conditions are implemented in hardware, but more sophisticated trigger options and signal qualifications are often performed in software like it is shown in Figure 1. Software triggers offer the most flexibility but add to the necessary data transfer and processing time during which the oscilloscopes cannot detect new triggers as shown in Figure 2. This period when the trigger system is blind is called dead time, which can easily be a magnitude longer than the actual acquired data record—in other words, oscilloscope trigger systems can be blind over 95 percent of the time. This makes it harder to detect rare or infrequent events, leading to longer test times. And worse, users could get the false assumption that there are none of the expected events, because they are so rare that they were not detected during measurement.

Figure 2. This shows the acquiring and analyzing of waveforms in traditional oscilloscopes with dead times in between the waveform snapshots (above) and continuous processing (below).

If the available trigger or signal analysis capability of an oscilloscope is not sufficient for a task, the only remaining option for users is to acquire long waveform segments and download this acquired raw data to a PC for post-processing to find a specific event. But this adds an additional layer of complexity to the overall system design and also causes longer test times because of the data transfer latency and necessary processing time.

Create Triggers Without Trade-offs

Although most software-based or smart trigger options can meet the needs in the design and test of electrical circuits, there are often rare events that can slow down product development significantly if not isolated and corrected quickly. Because of the limitation of most oscilloscope trigger functions, the user can access only what is available from the vendor.

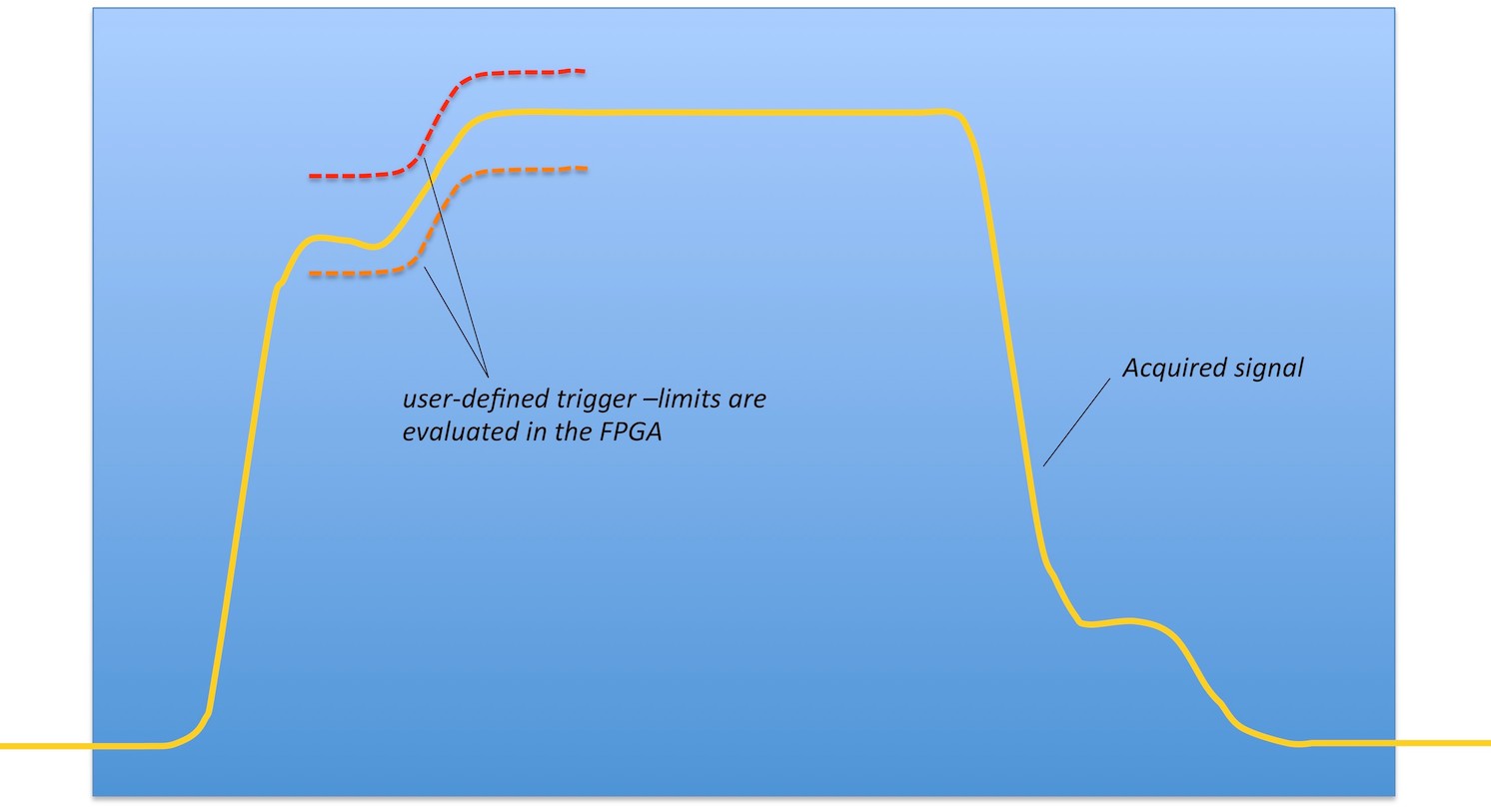

With the ability to implement their own algorithms inside an oscilloscope, users can customize the instrument for specific tasks and not be limited to the functionality defined by the instrument vendor. For example, users can define their own application-specific trigger conditions to specifically capture a signal condition, which can help to significantly reduce test time by eliminating the need for post-processing of data on the PC, as shown in Figure 3.

The key enabling technology that provides both inline data processing in oscilloscopes as well as the flexibility to reprogram the algorithms are FPGAs, which are essentially programmable chips that can perform custom signal processing and control algorithms at high throughput rates in true parallel fashion. The flexibility of FPGAs allows for modifying or adding user-specific trigger algorithms while the high throughput processing enables analyzing data samples in real time during acquisition, instead of in post-processing. This eliminates dead time, prevents missing triggers, and helps to detect rare events much faster.

An example of a user-defined trigger is one that detects signal shapes or transitions that don’t fit into the standard trigger definitions, like the signal shown in Figure 3. This digital signal shows a nonmonotonic edge like it can be caused by signal reflections or a faulty power supply of the tested circuit. A standard edge or width trigger would not detect this undesired signal, and detection within normal means is almost impossible. To accurately and consistently capture this event, a new trigger needs to be created. To address scenarios like this, a software trigger can be developed; however, because of the large trigger dead time associated with this method, a rare event is not quickly detected. Alternatively, a user-programmable FPGA can be employed to provide a number of window-triggers that compare acquired sample points with a mask in a way that whenever all window triggers simultaneously detect a valid trigger condition, a combined trigger is issued and the signal is acquired.

Because the FPGA evaluates the signal continuously and in real time, the oscilloscope can capture single events as well as successive events without dead time in between acquisitions.

Figure 3. A specific signal transition is captured using a user-defined trigger; the function is implemented inside the FPGA of a reconfigurable oscilloscope.

Reconfigurable Oscilloscopes

For many years, test engineers have used software tools such as LabVIEW—instead of the fixed software in traditional boxed instruments—to automate test systems, analyze and present measurements, and reduce cost of test. This approach provides flexibility and takes advantage of the latest PC and CPU technologies. Very often, however, users demand to go one step further and also modify the way the instruments take measurements to better meet the needs of an application.

Off-the-shelf instruments traditionally are vendor defined and provide only fixed capability; however, NI is leading the way in more open, flexible instruments based on FPGA technology. The result is off-the-shelf hardware that has the best of both worlds: fixed, high-quality measurement technology; the latest digital bus integration; and user-customizable logic that is highly parallel, provides low latency, and is tied directly to I/O for inline processing.

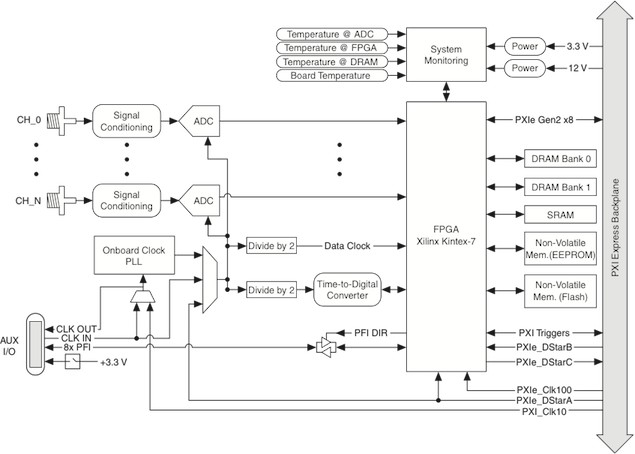

Figure 4. This is block diagram of the reconfigurable oscilloscope NI PXIe-5171R.

In the past, FPGA technology was available to only engineers with a deep understanding of digital hardware design using tools such as Verilog or VHDL. The rise of high-level system design tools, such as LabVIEW, changes the rules of FPGA programming, delivering new technologies that convert graphical block diagrams into digital hardware circuitry. All NI FPGA hardware products (including the NI PXIe-5171R) are built on the LabVIEW reconfigurable I/O (RIO) architecture, which features powerful floating-point processors, reconfigurable FPGAs, and modular I/O. The LabVIEW RIO architecture simplifies development and shortens time to market when designing advanced control, monitoring, and test applications. With LabVIEW, users can extend the instrument capabilities, for example, with custom triggers or additional timing or control signals. Users can also implement their own algorithms in the FPGA of software-designed instruments to repurpose the hardware for a completely different task. An oscilloscope, for instance, can be turned into a real-time spectrum analyzer, transient recorder, protocol analyzer, RF receiver, and much more.

This helps to reduce equipment cost because fewer instruments need to be purchased and maintained, which is a significant cost aspect in test systems.This can be especially helpful wherever there is a need to provide test and instrument capabilities over a very long time (greater than 10 years), for example in military or aerospace test systems. These applications often require recreating the behavior of old instruments that are no longer available (end of life).

Reconfigurable instruments are useful for this application because they can be reprogrammed to mimic the behavior of an old instrument. This helps save cost, because test system software requires much less rework and recertification to work with this new instrument.

An example of this type of instrument is the NI PXIe-5171R reconfigurable oscilloscope, which uses a Xilinx Kintex-7 FPGA to process acquired samples from the eight inputs in real time. Figure 4 illustrates how the user-programmable FPGA is integrated into the data path and also provides access to control and timing signals of the instrument.

Conclusion

Conventional triggering methods in oscilloscopes are challenged in capturing very rare or complex events because of the lack of flexibility and real-time analysis. New approaches can take advantage of FPGA technology to define custom triggering functions to meet the most complex triggering conditions as well as process and analyze the signal in real time.

See how you can eliminate dead time by customizing your trigger by viewing the demo.