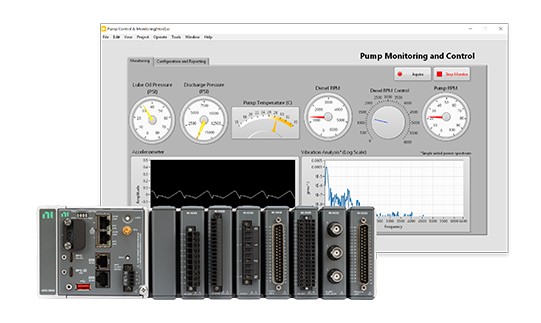

Die CompactRIO-Hardware bietet eine industrielle Steuerungs- und Überwachungslösung mit sensor- oder protokollspezifischen I/O-Modulen mit Echtzeitfunktionen.

Geeignet für

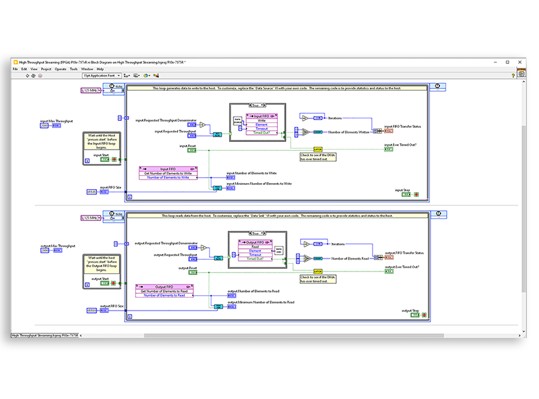

Anforderungen an die Echtzeitverarbeitung

Industrie-, Überwachungs- und Steuerungsanwendungen

Langfristige Tests vor Ort