From Friday, April 19th (11:00 PM CDT) through Saturday, April 20th (2:00 PM CDT), 2024, ni.com will undergo system upgrades that may result in temporary service interruption.

We appreciate your patience as we improve our online experience.

From Friday, April 19th (11:00 PM CDT) through Saturday, April 20th (2:00 PM CDT), 2024, ni.com will undergo system upgrades that may result in temporary service interruption.

We appreciate your patience as we improve our online experience.

Dieses Whitepaper bietet einen Überblick über verschiedene Ansätze für das Testen elektronischer Steuergeräte für Fahrzeuge und die Bewältigung der Herausforderungen in der modernen Automobilindustrie.

Elektronische Steuergeräte (Electronic Control Units, ECUs) wurden in den 1970er Jahren entwickelt. Damals war es aufgrund der Ölkrise erforderlich, den Kraftstoffverbrauch zu senken, also musste man einen Weg finden, dafür zu sorgen, dass Motoren sauberer laufen und die Umwelt weniger verschmutzen. In Motoren wurde fortan mit dem Zündverteiler eine mechanische Vorrichtung verwendet, mit deren Hilfe der Zündzeitpunkt bestimmt werden konnte, während mit einem Vergaser das Kraftstoffgemisch eingestellt wurde. Dieses mechanische System bot nur minimale Anpassungsmöglichkeiten. Mit dem Aufkommen von Mikroprozessoren in den 1970ern bot sich eine neue Basistechnologie, mit der bei hoher Geschwindigkeit komplexe Berechnungen für die Regelung des Zündzeitpunkts und die Anpassung des Kraftstoffgemischs durchgeführt werden konnten. Anfang der 1980er Jahre wurden ECUs in den meisten Fahrzeugen zu einem Standardbauteil. Als Rechner, der für das Lösen eines spezifischen Problems entwickelt wurde, ist das ECU heute eine grundlegende Fahrzeugkomponente.

Abbildung 1: Beispiel eines elektronischen Steuergeräts

Moderne Fahrzeuge können mit über 100 ECUs für viele verschiedene Zwecke ausgestattet sein. Zu den gängigsten ECUs zählen:

Während jedes Steuergerät einen bestimmten Zweck hat, müssen sie alle einzeln getestet werden, und zwar nicht nur zu verschiedenen Phasen der Fertigung, sondern auch im Rahmen ihrer Interaktion über Kommunikationsbusse und elektronische Signale.

Tests gelten häufig als nicht wertschöpfender Vorgang, und Testabteilungen als Kostenstelle. Wenn wir von Idealbedingungen ausgehen, unter denen beim Fertigungsprozess niemals Defekte auftreten, Systementwürfe stets fehlerfrei sind, Software wie geplant funktioniert, Kunden keine Produkte zurückgeben müssen, ausgehende und eingehende Qualitätsprobleme sich stets auf null belaufen und keine Tests erforderlich sind, da niemals etwas schiefgeht, ergibt diese Auffassung Sinn. Es kommt jedoch zu Fehlern, und Tests sind eine Möglichkeit, minimale, messbare, wiederholbare und nachverfolgbare Qualitätsstandards zu gewährleisten.

Tests sind auch aus anderen Gründen erforderlich. Automobilhersteller (OEMs) haben ihre eigenen Anforderungen und Standards in puncto Qualität, bieten eine langfristige Rückverfolgbarkeit und müssen behördliche Anforderungen erfüllen. In der Regel verlangen OEMs, dass Komponentenanbieter die von ihnen gefertigten Produkte testen, bevor sie zur Fahrzeugmontage an OEM-Fabriken gesendet werden, wo sämtliche Bauteile zusammengesetzt und während der Fertigung erneut getestet werden. In OEM-Fabriken ist der Betrieb arbeitsaufwendig, und das bei hohen Qualitätsanforderungen. Die Überarbeitung wegen eines fehlerhaften Bauteils von Lieferanten ist inakzeptabel und kostenintensiv. In Lieferverträgen gibt es häufig Klauseln zu Geldstrafen aufgrund von Mängeln, die Lieferanten direkt zugeschrieben werden können.

Um den OEM-Anforderungen zu entsprechen, müssen Hersteller von ECUs (First-Tier) mindestens folgende Voraussetzungen erfüllen:

Testingenieure bei First-Tier-Lieferanten müssen alle Anforderungen erfüllen und zugleich enge Zeitpläne für die Markteinführung von Produkten einhalten. Nachfolgend werden die Herausforderungen mit dem ECU-Produktionstest (End-of-Line-Test) beschrieben.

Wie bereits erwähnt, gelten Tests häufig als nicht wertschöpfende Prozesse, obwohl sie das Qualitätsniveau der einzelnen Phasen im Fertigungsprozess verbessern. Deshalb möchten Testorganisationen sicherstellen, dass Testverfahren solide, gründlich, schnell und kosteneffizient sind. In diesem Zusammenhang sind Herausforderungen in fünf Bereichen zu meistern: Zuverlässigkeit, Durchsatz, Flexibilität, Bereitstellung und Kosten.

Während der Produktion werden Testsysteme häufig rund um die Uhr mit hohen Volumen ausgeführt, und Ausfallzeiten sind teuer. Die Toleranz für teilweise, verspätete oder ausgefallene Lieferungen liegt bei annähernd null. Sämtliche Verspätungen bei der Fertigung, von falschen Fehlermeldungen über Nichtverfügbarkeiten des Testsystems bis hin zu Kalibrierproblemen, können Ausfallzeiten verursachen und müssen daher unter Kontrolle gebracht werden. Testgeräte müssen zuverlässig sein und folgende Merkmale aufweisen.

In Kombination tragen diese Faktoren zu den Herausforderungen bei, mit denen Testingenieure konfrontiert sind. Sie müssen Lösungen finden, die ihnen genug Zeit geben, das Testsystem bestmöglich zu entwickeln und darauf vertrauen, dass es auch über den verbleibenden Lebenszyklus des ECU hinweg zuverlässige Tests ermöglichen wird.

In den vergangenen Jahren war auf dem Automobilmarkt eine Transformation zu beobachten, die mit der in der Halbleiterbranche vor einigen Jahrzehnten vergleichbar ist. Die Fähigkeit, Produktionsvolumen aufrecht zu erhalten, entspricht nicht länger der Fähigkeit, Fertigungseinrichtungen aufzubauen und in Betrieb zu setzen. Deshalb musste der Platzbedarf von Testern drastisch reduziert und diese so ausgelegt werden, dass Paralleltests möglich sind, ohne Kostensteigerungen zu verursachen. Dieser neue Ansatz für Tests umfasst die Auflösung von Programmierparadigmen, die Ausarbeitung kreativer Möglichkeiten zur Konfiguration der Tester, die Suche nach alternativen Lösungen außerhalb der üblichen Lieferkette und die Entwicklung bis dato nicht erforderlicher interner Kapazitäten durch Schulungen und Dienste.

Neben großen Volumen sehen sich Testingenieure Varianten von ECUs gegenüber. So verlangen beispielsweise einige Marken, neben den zentralen Funktionstests 100 % der Produkte in einer Temperaturkammer zu testen, während bei anderen das Testen in Batches ausreichend ist. Für manche Unternehmen ist nur eine zusammenfassende Statistik für die getesteten Teile erforderlich, während andere eine umfassende Dokumentation zu den einzeln getesteten Einheiten und den einzelnen Tests verlangen. Selbst ein hervorragender Tester kann nicht 100 % der Anforderungen für sämtliche Produkte und Marken erfüllen. Testingenieure müssen die Flexibilität mit Fähigkeiten ausbalancieren, wenn sie Tester entwickeln, die schnell an wechselnde Anforderungen und hinzukommende/wegfallende Testelemente angepasst werden können, was eine Strategie zur Kosteneinsparung darstellt. Im weiteren Sinne müssen also Tester entwickelt werden, die sämtliche Funktionen bieten (installierte Hardware, ausführbare Software, geplante Dienste, Flexibilität der Anbieter bei wechselnden Anforderungen usw.), wenn auch nicht unbedingt gleichzeitig.

Da die Produktion des zentralen ECU-Modells auf dem Markt auch über den Zeitpunkt der größten Beliebtheit hinaus weitergehen muss (manchmal länger als ein Jahrzehnt), selbst bei geringen Volumen, muss die schnelle Bereitstellung von Testern sowie deren Verwaltung auf lange Sicht zusammengehörig betrachtet werden. Die Verwaltung der Tester, die Aktualisierung der Software, die Verwaltung der Bereitstellung und die Überwachung des Betriebs werden zu einer Herausforderung beim Entwurf, die Testingenieure dazu zwingt, sich auf den Launchtermin vorzubereiten, ohne den Blick auf fortlaufende Anforderungen an den Tester zu verlieren. Eine besonders schwierige Herausforderung ist die Beibehaltung bzw. Verwaltung von Gruppen, die unabhängig sind und einen starken Fokus auf Betriebskosten haben, die transparent sein müssen. Die Interaktion zwischen den Abteilungen für Bereitstellung und Verwaltung kann weitere Herausforderungen mit sich bringen, wenn andere Gruppen wie Standardisierungsgremien beteiligt sind. Bei der Bereitstellung geht es um die Koordination, welche wiederum von einer effektiven Kommunikation abhängt. Diese wiederum muss zur richtigen Zeit über die richtigen Daten und richtigen Bereitstellungskanäle zu verfügen.

Kurz gesagt muss alles zu den geringstmöglichen Kosten umgesetzt werden. Dabei kann man einem Problem leicht mehr Geld widmen, doch kaum mehr Zeit. Aus diesem scheinbaren Gegensatz ergibt sich eine zentrale Herausforderung, der sich Testingenieure weiterhin gegenübersehen: die Suche nach dem optimalen Kosten-Nutzen-Verhältnis, ohne dabei den Zeitaufwand für die Bereitstellung und langfristige Nutzung eines Testers außer Acht zu lassen.

Die tatsächlichen Kosten eines Systems sind nicht auf den Kaufpreis beschränkt. Zu den übrigen kurzfristigen Kosten zählen Ausgaben für Ausrüstung, Training, Wartung, Aktualisierung, Support und Konnektivität. Die langfristigen Kosten, die weniger offensichtlich sind, hängen von Parametern wie Entwicklungszeit, Flexibilität, Skalierbarkeit, Wiederverwendbarkeit, Modularität und Instandhaltbarkeit ab. Diese Faktoren stehen nicht nur im direkten Zusammenhang mit der im Testsystem verwendeten Hardware und Software, sondern auch mit der Fähigkeit der Lieferanten, Dienste entsprechend First-Tier-Anforderungen bereitzustellen.

Das Ziel besteht wieder darin, ein Produktionstestsystem zu entwickeln, das

Diese fünf Herausforderungen (und die damit einhergehenden Kompromisse) setzen Testteams stark unter Druck. Die Belastung lässt sich verringern, indem Testfunktionen an einen Integrations- oder Testanbieter ausgelagert werden. Testingenieure können den Entwurf für den Tester einfach überprüfen und sicherstellen, dass er den Produkttestspezifikationen (PTS) entspricht. Anschließend können Testdaten sowie Systemverteilung und Systemverwaltung implementiert werden.

Jedoch hat National Instruments durch Befragung führender Testorganisationen festgestellt, dass die Realität davon abweicht. Die meisten Testmanager ziehen es aus vielerlei Gründen vor, dass die eigenen Teams an der Ausarbeitung von Tests beteiligt sind, z. B. aufgrund von Unabhängigkeit, Flexibilität bei der Anpassung an neue Testanforderungen und Produktvariationen oder Vertraulichkeit. Zu den gängigen Ansätzen zur Erstellung neuer Testsystementwürfe zählen der Erwerb eines schlüsselfertigen Systems, der selbstständige Aufbau des Systems, eine eigene Testsystemarchitektur und eigene Softwarearchitektur.

Der einfachste Ansatz besteht darin, für ein schlüsselfertiges System zu bezahlen. Unter bestimmten Umständen kann es sich dabei um die beste Lösung handeln, besonders dann, wenn das Produkt zu einem Massenprodukt werden soll und daher keine Änderungen der Anforderungen zu erwarten sind, die Lieferantenbeziehung gut ist und so weiter. Das Hauptrisiko besteht bei diesem Ansatz in der hohen Geschwindigkeit, mit der sich die Automobilindustrie verändert. Neue Standards machen es erforderlich, dass First-Tier-Automobiltester weiterhin für Dienstleistungen und Aktualisierungen an den Testern bezahlen, solange sie nicht von schlüsselfertigen Systemen abrücken.

Am anderen Ende des Spektrums finden sich Tester, die ihre eigenen Ansätze entwickeln, manchmal bis hin zur Hardwareebene, und sich lediglich auf Anbieter stützen, um einzelne Komponenten wie Messgeräte zu beziehen. Obwohl dieser Ansatz nicht besonders häufig eingeschlagen wird, hat er doch seine Vorteile und eignet sich besonders gut, wenn es für das Unternehmen unbedingt erforderlich ist, selbst die Kontrolle über alle Komponenten zu haben. Gründe hierfür sind möglicherweise die vom Unternehmen eingeführten Innovationen oder die Marktstrategie des Unternehmens.

Niemand kennt das zu testende ECU besser als die Gruppen, die dessen Entwurf definieren und das PTS-Dokument erstellen, das die Anforderungen an den Tester beschreibt. Wegen der Schnelllebigkeit der Automobilindustrie gehört zu diesem Ansatz jedoch auch die Entwicklung einer Architektur, die Flexibilität bietet, aber zugleich den Aufwand für die Überarbeitung reduziert, die ein Tester unter Umständen erfüllen muss, um neuen Standards gerecht zu werden. Praktisch ausgedrückt kommt dieser Ansatz einer Super-Tester-Lösung am nächsten, die das Beste aus beiden Welten bietet.

Die wesentlichen Überlegungen hierfür reichen von den internen Testentwicklungsfähigkeiten über die richtige Hardware oder Plattform für die Erstellung des Systems bis hin zur richtigen Software für die Entwicklung der Testmodule und Verwaltung des Testers.

Größere Anbieter, die ECUs in vielen verschiedenen Bereichen bereitstellen und Standards benötigen, mit denen sie ihre selbstdefinierten ECU-Anforderungen implementieren können, streben diesen Ansatz an. Dafür sind eine enge Koordination zwischen den Abteilungen und den Testgruppen erforderlich. Zudem bringt dieser Ansatz seine ganz eigenen Herausforderungen mit sich wie etwa Scope Creep, abweichende persönliche Präferenzen bei Anbietern und Technologien sowie verschiedene OEM-Einschränkungen.

Dieser Ansatz wird im Zuge der Konvergenz zentraler Anforderungen immer häufiger verfolgt. Unternehmen, die über eine eigene Softwarearchitektur verfügen, sparen sich Ressourcen bei der Hardwareentwicklung und können ihren Blick auf Software und Testfunktionalität richten.

Obwohl die Herausforderungen in Bezug auf Koordination und Evaluierung der Anbieter ähnlich sind, ist eine Standardisierung auf Softwareebene und das Auslagern der Verantwortung für die Hardware an einige handverlesene Anbieter einfacher, zugunsten von Unternehmen.

Die beiden grundlegenden Aspekte bei diesem Ansatz sind die Auswahl von Anbietern und die Investition in Fähigkeiten zur Softwareentwicklung; andererseits kann jedoch die durch die Softwareentwicklung entstehende Differenzierung schnell zu einer hohen Rendite führen.

Erwartungsgemäß gibt es keinen besten Ansatz, da sich die Abhängigkeiten der einzelnen Ansätze je nach Projekt, Unternehmensvision, bestehender Infrastruktur, Budget, technischen Ressourcen, Standort und weiteren Faktoren unterschieden. Die Auswahl muss auf der allgemeinen Flexibilität, den spezifischen Bedürfnissen und besonders der Sicht auf die Standardisierung, Wettbewerbsfähigkeit und Reaktion auf künftige Herausforderungen des Unternehmens basieren.

Da unterschiedliche Ansätze besser für verschiedene Ergebnisse sind, kann ein Unternehmen basierend auf ECU-Komplexität oder Fahrzeugbereich, der Fertigungsstrategie, der Logistik und weiteren Faktoren aus einer Vielzahl von Ansätzen wählen. Beispiel:

Es gibt keinen richtigen Weg für die Wahl eines Ansatzes. Das muss allen Unternehmen klar sein, bevor sie sich für einen Ansatz für eine konkrete Situation entscheiden. Dann kann man sich auf die Suche nach Übereinstimmungen machen, durch die die nachgewiesenen Vorteile entstehen, die eine Standardisierung bietet. Um wichtige Fragen zu beantworten, bevor ein Ansatz gewählt wird, können Unternehmen auf das folgende, immer häufigere Szenario zurückgreifen.

Angenommen, es geht um eine elektronische Getriebesteuerung (TCM). Diese Variante eines elektronischen Steuergeräts regelt das Übertragungssystem eines Fahrzeugs mit Automatikgetriebe, sodass stets der passende Gang gewählt wird, um Fahrleistung und Kraftstoffverbrauch zu optimieren.

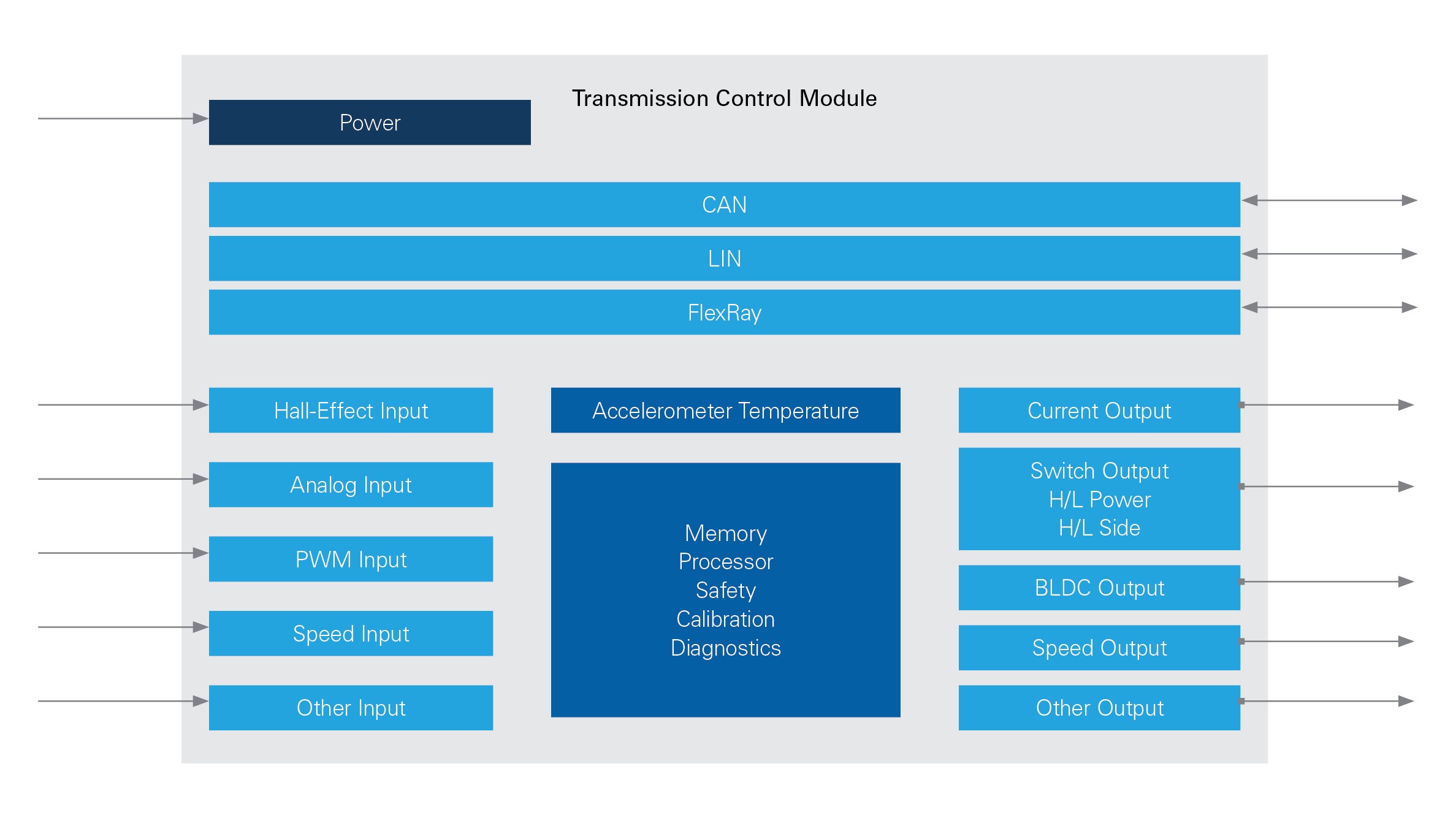

Unten einige der typischen Ein- und Ausgänge einer TCM:

| Eingang | Ausgang |

|---|---|

| Fahrzeuggeschwindigkeitssensor Raddrehzahlsensor Drosselklappenschalter Antriebsdrehzahlsensor Getriebeöltemperatursensor Kickdown-Schalter Bremslichtschalter Geschwindigkeitsregelanlage Motorsteuergerät Sonstige ECUs (Fahrzeugbussysteme) | Umschaltsperre Schaltmagnetventile Druckregelmagnetventile Drehmomentwandler-Überbrückungskupplung Motorsteuergerät Sonstige ECUs (Fahrzeugbussysteme) |

Tabelle 1: Typische Ein- und Ausgänge einer TCM

Durch Abstraktion der Signaltypen ergibt sich eine bildhaftere Darstellung der TCM.

Abbildung 3: Vereinfachte Ansicht der Ein- und Ausgänge eines TCM

Die Zusammenfassung der Ein- und Ausgänge zeigt eine Liste der zentralen Testsystemanforderungen: Instrumentierung, Umschaltung, Lasten und den Controller, der die Prüfsoftware und Prüfsequenz ausführt.

Angesichts des erheblichen Wiederholungsmusters bei Elementen über mehrere ECUs hinweg sind auch die Elemente des Testsystems ähnlich. Dadurch bietet sich zumindest die Möglichkeit einer Standardisierung auf Hardwareebene. Allerdings ist für Standardisierungsbemühungen im großen Stil wesentlich mehr erforderlich als nur eine Ausrichtung der Hardware und deren Verwendung. Auch eine Unternehmensstrategie, Lieferantenbeziehungen, Risikomanagement und viele andere Abhängigkeiten gehören dazu.

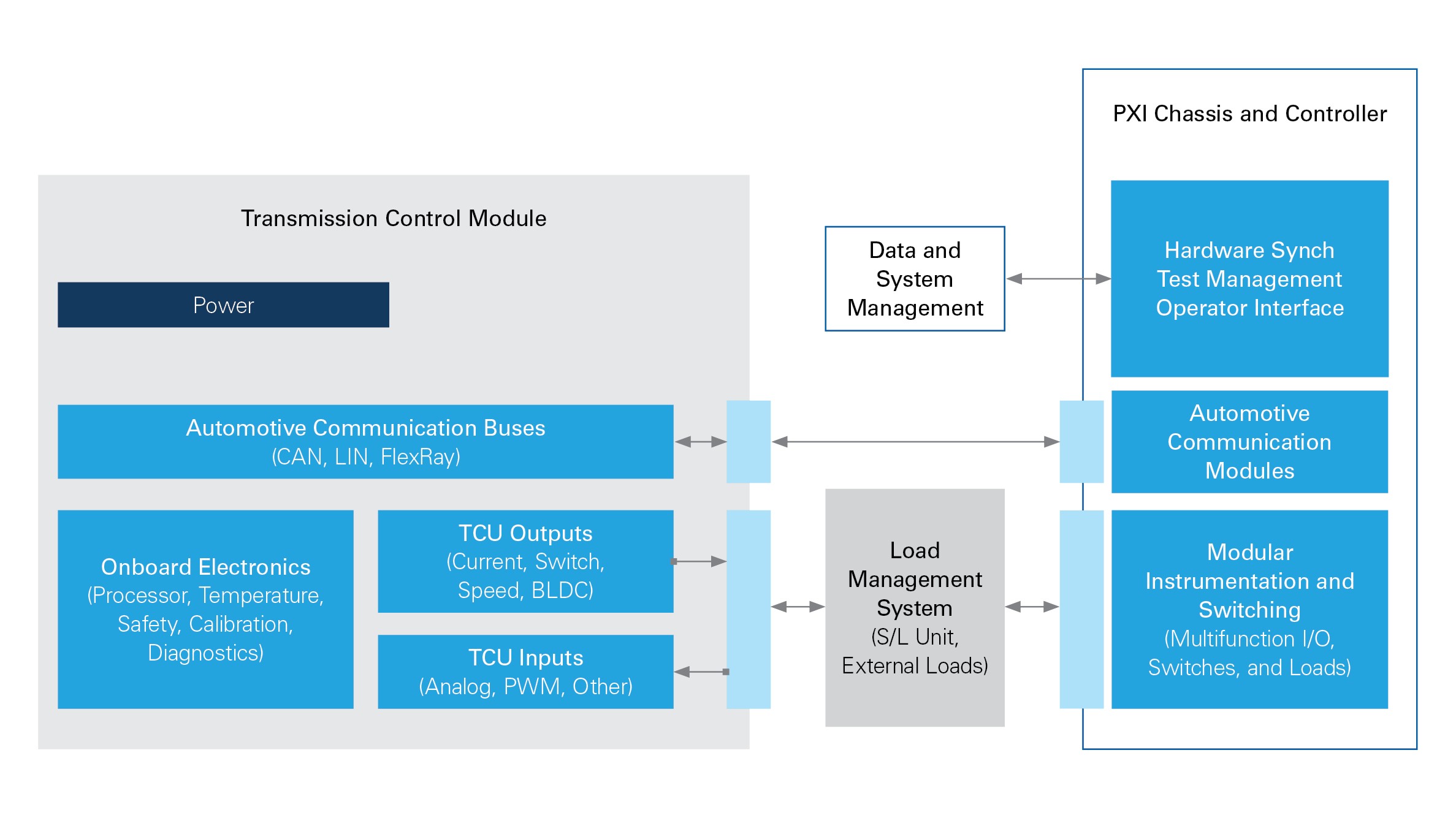

An dieser Stelle wird die Standardisierung auf Softwareebene zu einem vernünftigeren und erreichbareren Ziel. Abbildung 5 zeigt die detaillierte Darstellung eines Produktionstestsystems.

Abbildung 5: Gängige Elemente eines Produktionstestsystems für TCM

Um ein erstes System zur Ausführung der durch die Blöcke in Abbildung 4 dargestellten Funktionen bereitzustellen, bieten praktisch alle Anbieter auf dem ECU-Produktionstest-Markt den First-Tier-Lieferanten ihre Hard- und Software an. Dabei geben sie an, dass dieser Ansatz die bestmögliche Kompatibilität bietet und gleichzeitig eine „ausreichende“ Offenheit gewährleistet. Die meisten von ihnen bieten auch Boxgeräte an, die für den eigenständigen Betrieb ihre eigene Firmware ausführen. Das ist während Produktionstests jedoch nicht erforderlich und stellt eine unnötige Kostensteigerung dar.

Damit dieser Ansatz funktioniert, müssen Unternehmen ihre Systeme vom Standpunkt der Differenzierung aus beurteilen. Obwohl Anbieter allen Unternehmen, die diese benötigen, dieselbe Hardware und Software anbieten können, müssen die First-Tier-Lieferanten und in diesem Fall besonders die für die Entwicklung von Tests verantwortliche Gruppe sich abheben und einen Wettbewerbsvorteil sichern. Wenn zunächst die Software des Testsystems beurteilt wird, ist der Besitz der zugehörigen Architektur ein wesentlicher Schritt zur Differenzierung auf dem Markt.

Wenn sich Unternehmen auf Software als Standard konzentrieren und die Hardware-Auswahl an den Anbieter auslagern, sodass dafür ein Entwurf vorgeschlagen wird, kann die mit der Testentwicklung befasste Gruppe mehr Zeit dafür aufwenden, sicherzustellen, dass die Software anpassbar und flexibel ist, um künftigen Anforderungen zu begegnen, die die Hardware auf jeden Fall bewältigen muss.

Beispielsweise können sich mit der Testentwicklung befasste Gruppen darauf konzentrieren, ein Testframework auszuarbeiten, das eine Mess- und Hardwareabstraktionsschicht enthält, um die Hardwareunabhängigkeit zu gewährleisten. So können Plug-ins erstellt werden, die eine nahtlose Verbindung des Testsystems mit dem Manufacturing Execution System (MES) am Standort ermöglichen, an dem es bereitgestellt wird, sowie Standardbedienoberflächen designt werden, die an die jeweilige Sprache, ECU, Prüfart, Berichterstellung und so weiter angepasst werden können.

Führende Anbieter bieten Offenheit bei ihren Produkten, um Testingenieuren einen günstigeren Ausgangspunkt bieten zu können. Dadurch können sich Ingenieure statt auf Implementierungsdetails wie dem Schalten von Lasten, Instrumenten und so weiter auf die Softwareentwicklung konzentrieren. Wie bereits erwähnt, orientieren sie sich an Abstraktionsebenen, Frameworks, Kompatibilität mit unternehmensspezifischen Tools usw.

Abbildung 6: Eine höhere Integrationsebene unterstützt Testingenieure dabei, sich auf eine Differenzierung mittels Software zu konzentrieren, anstatt Zeit auf die Systemkonfiguration, Beschaffung und Schaltung zu verwenden.

First-Tier-Lieferanten können verschiedene Ansätze verfolgen, um der Vielfalt der Herausforderungen rund um die Erstellung von ECU-Produktionstestsystemen zu begegnen. Dabei ist kein Ansatz grundsätzlich besser als die anderen; vielmehr sollten Unternehmen jeden Ansatz aus der Perspektive des spezifischen Projekts betrachten.

Ein Faktor, der bei der Entwicklung dieser Testsysteme immer dringlicher wird, ist die Notwendigkeit, sich abzuheben, um die Nutzenwahrnehmung zu steigern und Produktionstests zu einem Wettbewerbsvorteil zu machen. Dies kann über Software und ausgewählte Partner und Anbieter erreicht werden. Diese Kombination bietet First-Tier-Testingenieuren und Testingenieuren anderer Unternehmen einen günstigeren Ausgangspunkt für die Entwicklung von Testsystemen sowie die Möglichkeit, sich an Funktionen zu orientieren, die den Nutzen steigern oder ihre Entwicklung schützen: das elektronische Steuergerät, die eingesetzte Testsoftware und die Integration mit Fertigungspartnern.

Produktionstests müssen nicht zwangsläufig ein Kostenverursacher sein. Sie können auch einen Vorteil bieten. Durch eine Veränderung der Wahrnehmung können sich First-Tier-Testingenieure auf ihre Stärken konzentrieren, einschließlich starker Partnerschaften mit den richtigen Anbietern, die ihre Vision teilen.