借助现成即用的LRU测试技术,最大限度降低进度风险

概览

LRU测试系统的生命周期和操作往往取决于航空航天项目的周期。航空航天项目通常使用无数个航空航天LRU测试系统来进行测试,但由于项目并没有预留相应的预算和时间来更新和扩展已部署系统的功能,因此,当测试架构无法满足所有测试要求时,就很难对现有解决方案进行更改。这导致数十年前的测试系统仍在服役,而且几乎没有任何技术更新。推迟测试基础设施的升级会使得技术风险不断累积,因为每次推迟都会导致后续项目升级相关的成本和风险增加,但这一现象在整个行业中却非常普遍。这种技术短板使得航空航天项目在选择能满足其测试和质量要求的方案时限制重重,进而也束缚了其创新和竞争能力。

NI及其合作伙伴公司生态系统致力于帮助您加速航空航天LRU测试系统的构建,让您能够专心投入重要事宜,利用您独有的专业知识,生产更出色的产品。

内容

测试架构的内部工作原理

航空航天项目负责人通常关注的是如何满足客户要求,防止出现任何质量缺陷,而不是其测试架构的内部工作原理。但是从企业角度来看,防止质量缺陷就需要进行测试,这就涉及优化基于模型的设计、提高测试自动化程度、在生命周期的各个阶段之间共享通用架构以及需求跟踪。如果要改进这些过程,就需要升级底层的测试基础设施,但是通常情况下,为了按时完成项目的基本任务(如引脚测试),往往会放弃改进这些过程。

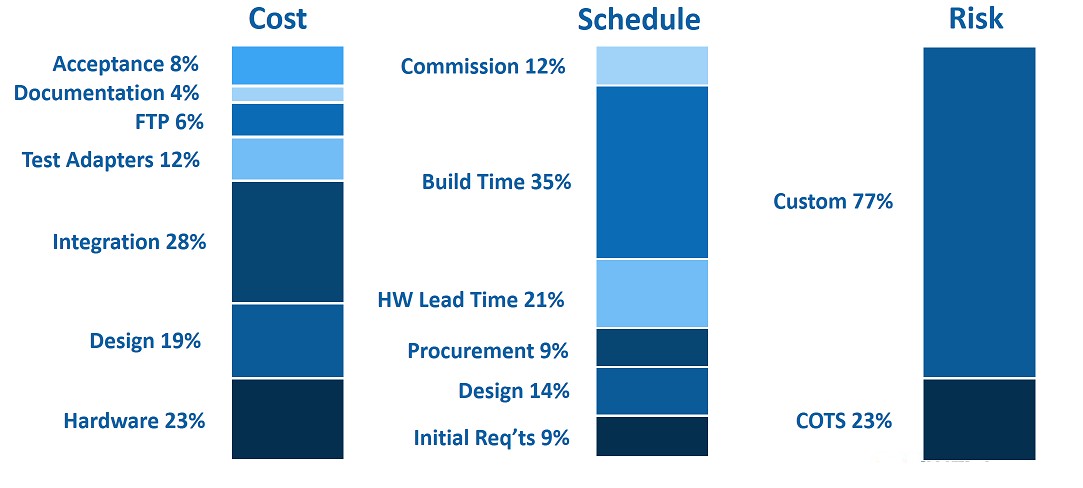

为了始终确保高产品质量,测试架构必须足够灵活,才能够持续改进,从而满足不同项目的需求。但矛盾的是,迁移到这种架构必须在同一个项目中进行。此外,计划外的资本预算通常很少,并且升级需求往往会出现在项目最害怕有风险的时候。因此,在推进项目之前,必须清晰地了解项目的主要成本、风险和进度推动因素。如果要构建功能性测试系统,通常需要考虑测试系统设计、点对点布线和测试适配器开发等因素。但这些因素并不一定有助于提高产品质量。图1显示了这些因素在许多航空航天项目所占的典型百分比。

图1:要构建和部署新的LRU测试系统,需要对前期成本、开发时间和风险接受度进行权衡。目前使用中的LRU测试系统通常是高度定制的,并且开发的周期很长,给项目进度带来了很大风险。

而且硬件成本通常占不到总成本的四分之一,对预算和进度的影响最大的反而设计和开发。根据典型的数据,每个I/O引脚的成本大约是800到1000美元,并且需要8到12个月的开发时间,具体取决于系统的规模。要想取得质的突破,就必须同时解决成本和时间问题。

不同公司的LRU测试系统采用的技术其实大同小异。如果将这些系统都有的组件变成现成的组件,您就可以专注于开发测试系统中您擅长的独特部分,从而大幅提高测试能力。

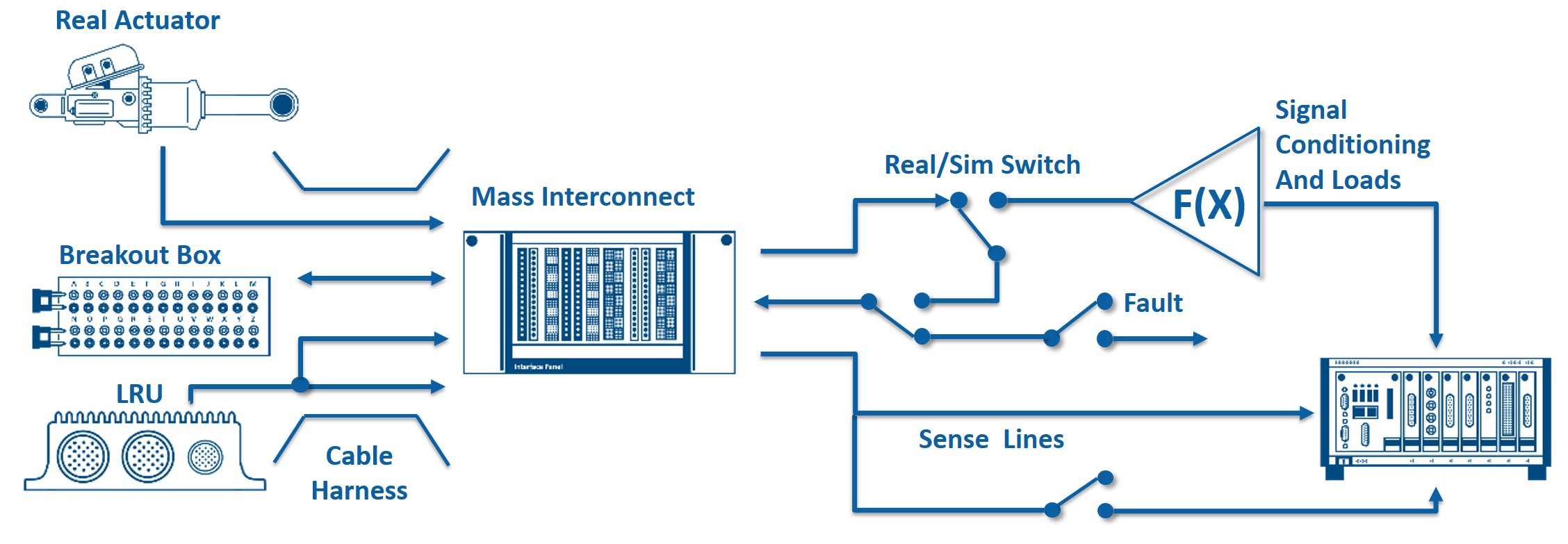

LRU测试系统的共性

基本的LRU测试系统包括一个连接到大规模互连接口的待测设备(UUT),大规模互连接口连接到仿真I/O,模拟I/O则由执行飞机模拟的测试执行程序驱动。您可以定制这一基本配置,为传感器仿真和需要由LRU驱动的特定负载添加信号调理,以及注入故障来进行软件测试。此外,集成测试需要连接真正的受控设备并控制LRU,同时需要在真实设备和仿真设备之间切换。其他定制工作可能包括使用中断盒来实现手动故障注入、信号注入和重新路由,另外可能还需要感应线来准确了解LRU在各个测试阶段所看到的内容。如果使用感应线,可能需要进行仪器级测量。

图2:典型的LRU测试系统包括I/O仪器、信号调理、故障注入、感应和转换线、真实和仿真激励信号、大规模互连、中断盒和线缆线束、真实的执行器,以及待测LRU。

过去,NI可以帮助客户将该配置的测量和仿真组件整合到一个测量和计算平台中。但信号路由组件仍是影响成本和进度的主要因素,此问题并未得到解决。如果按照行业标准的每个线端3分钟,每周技术人员的人工费率、设施和监督的全职等效(FTE)成本是5000美元,则系统每小时每I/O引脚的成本约为125美元。一个完整的600引脚系统开发需要15周左右的时间,成本为75,000美元。而且该成本的前提条件是不出现任何设计变更。因此,实际的成本可能会更高。

每个LRU测试系统都采用这种基本配置,只是形式略有不同。那么,为什么这样一个业内广泛使用的系统会有如此多的定制设计和布线呢?也许这就是开展业务需要付出的成本。但是,如果我们可以改变现状呢?

自由运用您的专业知识

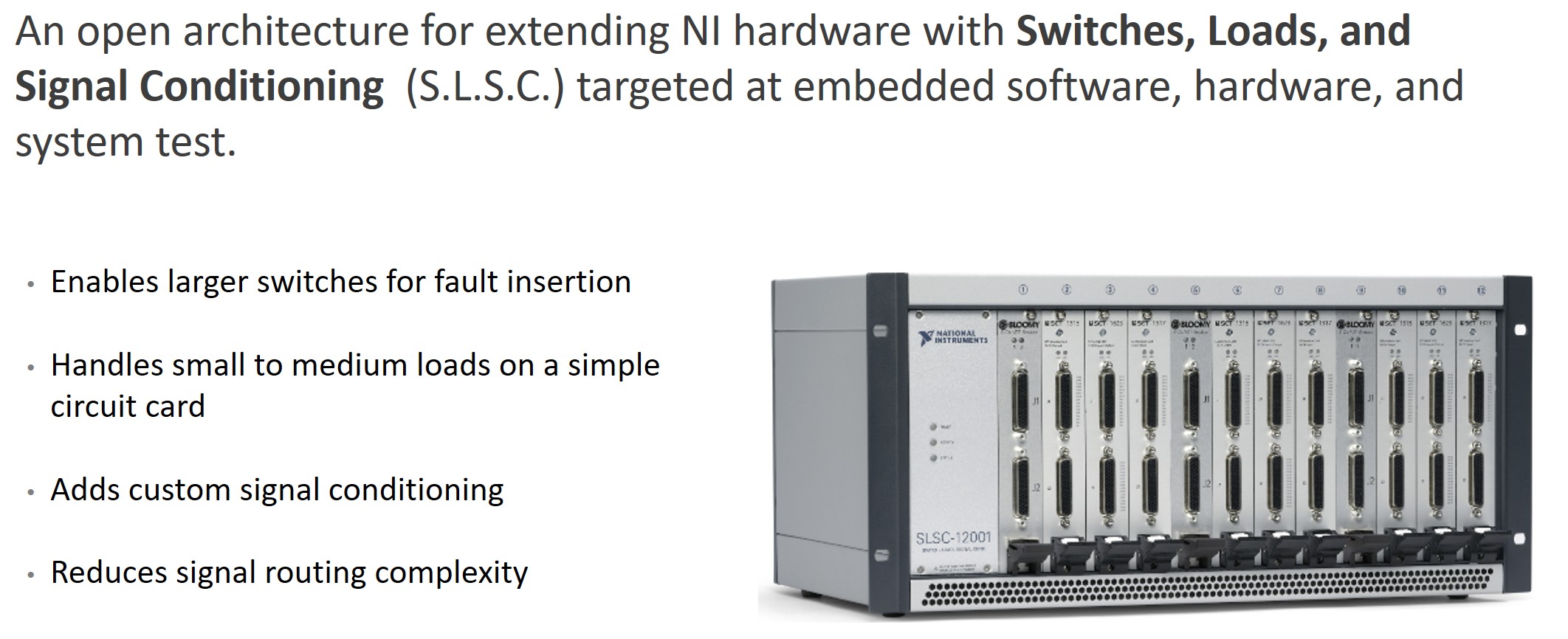

目前业内的信号处理只能像LRU测试一样遵循特定模式,而NI正在挑战这一行业现状。由于PXI和CompactRIO测量平台上引入了NI开关负载信号调理(SLSC)附加软件,因此您可以采用标准的模拟和数字I/O,并转换和操控信号路径,从而实现LRU验证架构核心所需的在线功能。

图3:NI开关负载信号调理平台扩展了PXI和CompactRIO仪器平台,进一步完善了LRU测试系统。 NI SLSC平台包括信号调理、故障注入、感应和转换线(转换线用于将信号传输到I/O仪器)。

为了避免定制需求,NI提供了许多最常见信号类型的解决方案。其中值得一提的是高压数字波形信号、电阻传感器仿真,以及ARINC 429和MIL-STD 1553卡的应用。这些卡中有许多出自于拥有丰富的领域专业知识的合作伙伴公司(Bloomy Controls和SET)之手,目的是满足大多数I/O需求。然而,并非所有供应商都了解您的测试要求,因此可能还是需要部分功能定制。借助NI开放灵活的平台,您可以使用NI模块开发套件自行设计SLSC卡。该套件提供了定制特殊电路所需的所有详细信息,可确保与SLSC生态系统的其余部分兼容。或者,NI合作伙伴也可以为您开发定制的板卡。开发完成后,您就可以高效地获得与SLSC生态系统其余部分兼容的现成产品。所有SLSC卡都具有相同的44引脚D-SUB连接器,具有相同的引脚排列,从而减少了接线盒之间点对点布线需求。接线盒可以使用标准接口面板替换,以将信号连接到执行器、线缆线束和LRU。

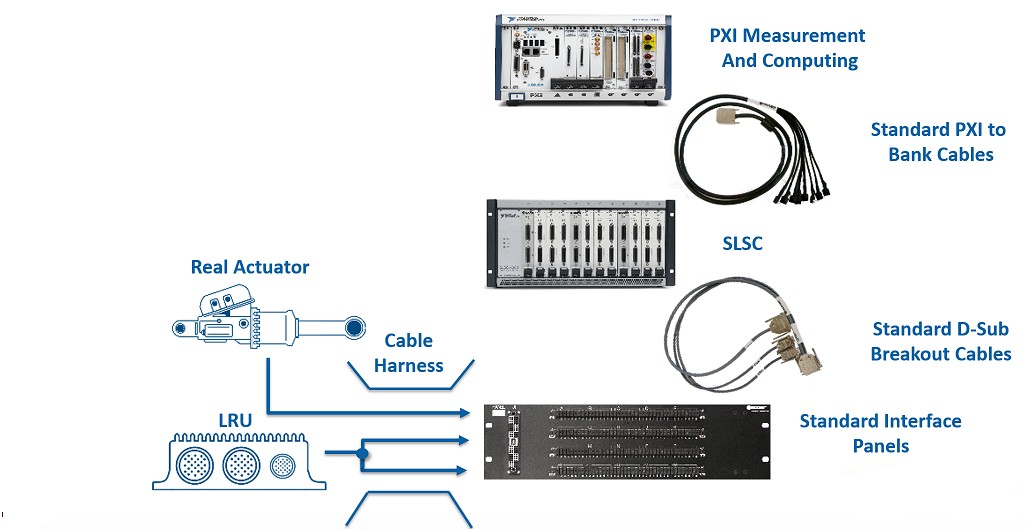

图4:通过NI SLSC和PXI平台、标准化布线和接口面板以及通用测试机架组件,NI可以提供现成的测试系统,取代旧的或定制的LRU测试系统组件。

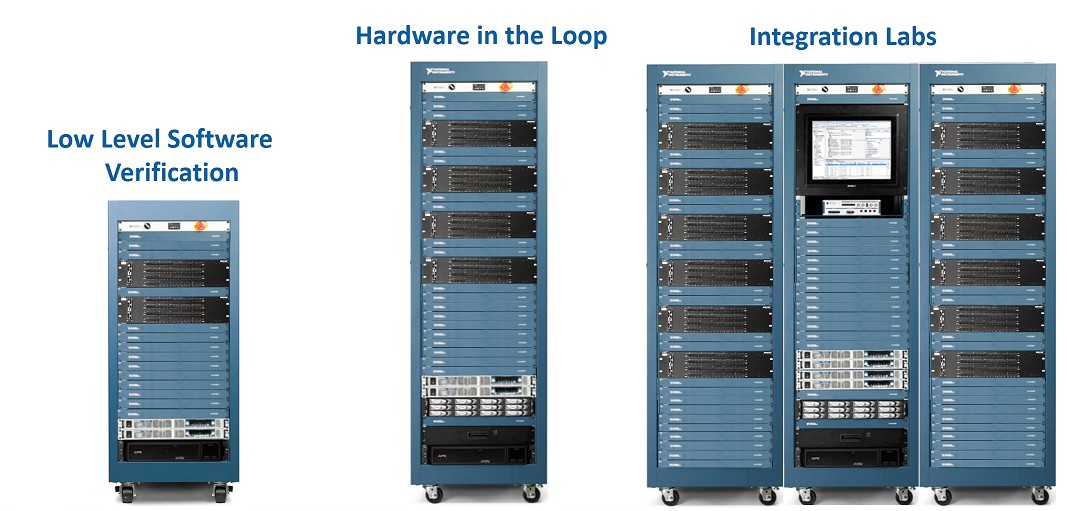

使用此方法,您可以将定制设计替换为基于现成组件的配置。这可能无法涵盖系统的所有信号,但可以节省大量的定制时间、成本和风险。Bloomy Controls等NI合作伙伴可以提供现成即用的机架。您可以自定定制LRU测试系统,也可以由我们的合作伙伴预先配置好软件,然后根据您的需求为您量身定制。这些即用型测试架构只需很少量的定制设计和NRE,因而可缩短交付时间,但同时它们也属于NI开放灵活平台的一部分,这意味着您可以修改系统,而不受限于黑盒解决方案。

图5:NI HIL模拟器通过COTS机架组件进行集成,其中包括可编程电源、电源基础设施、HMI和19寸机架等。

NI HIL模拟器的优势

为了增强LRU测试系统

- 所有更改必须在一个项目周期内完成

- NRE成本必须降低或保持不变

- 点对点布线必须移至测试适配器,而且不能有任何变更

- 最大限度降低所有变更成本,并且证明所有与调试系统相关的成本都是合理的

通过使用现成组件替换定制工程解决方案,您可以:

- 增加系统中COTS组件的比例,从而降低高达23%的成本,每个I/O引脚成本可降至600至700美元

- 将点对点布线移至测试适配器,不会有任何变更

- 缩短48%的开发周期,仅为四到六个月

- 将维护工作交由第三方负责

通过这种方法,您可以专注于需要您独特专业知识的领域。